L’industrie automobile a connu une augmentation de la demande de personnalisation, les conducteurs recherchant des solutions adaptées à leurs véhicules. L’impression 3D pour pièces automobiles personnalisées a révolutionné la manière dont les améliorations de performance et du marché secondaire sont créées, offrant de nouvelles possibilités pour les passionnés de voitures, les mécaniciens et les petites entreprises.

Quels types de pièces pouvez-vous imprimer ?

La seule limite est votre imagination ! Imprimez des disques de frein, des attelages de remorque, ou des pièces automobiles personnalisées telles que des bouches d’aération et des pédales d’accélération. De plus, les accessoires extérieurs peuvent être rapidement prototypés et ajustés tout aussi facilement. Vous pouvez même imprimer des pièces de carrosserie ou des accessoires spécialisés pour des styles uniques.

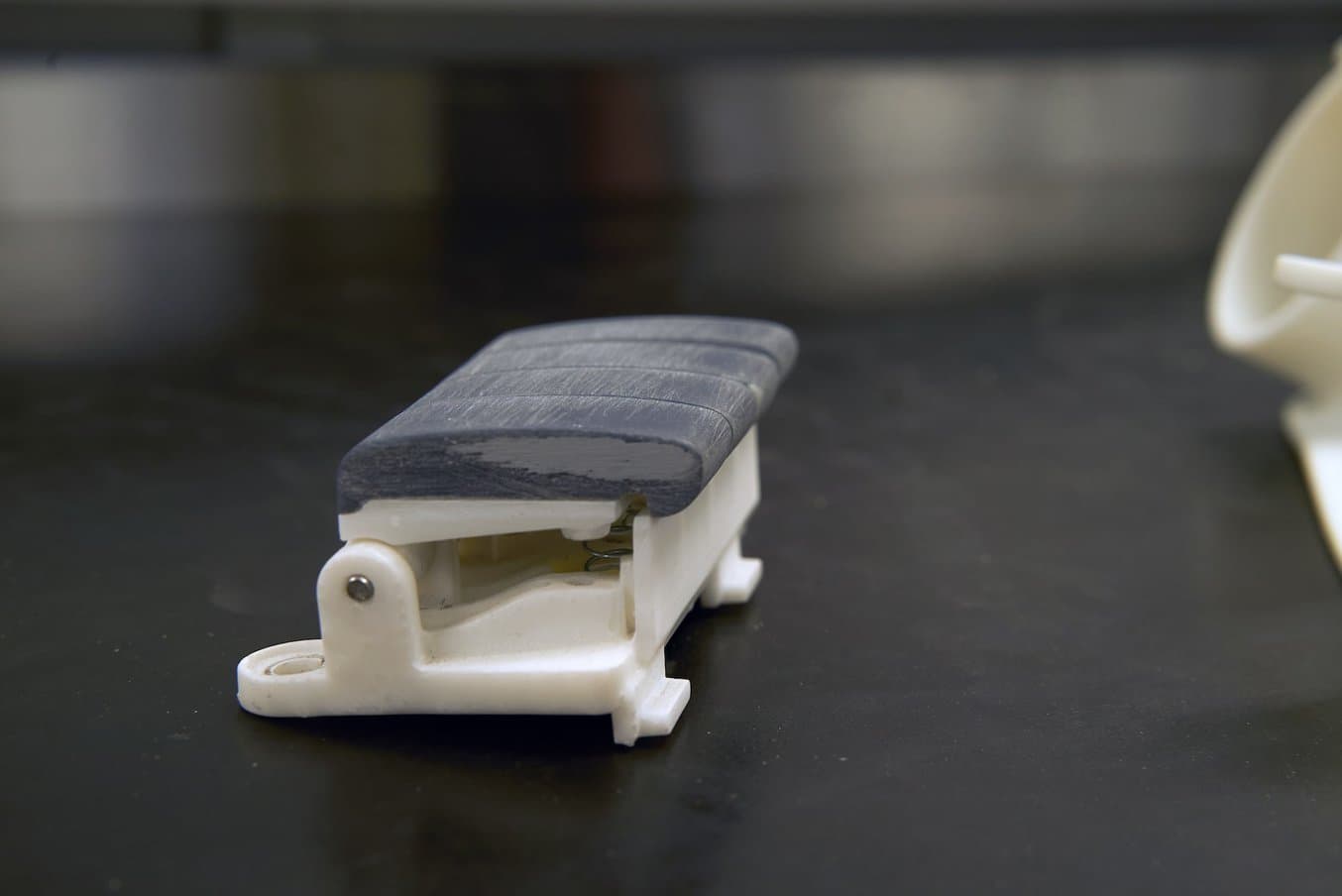

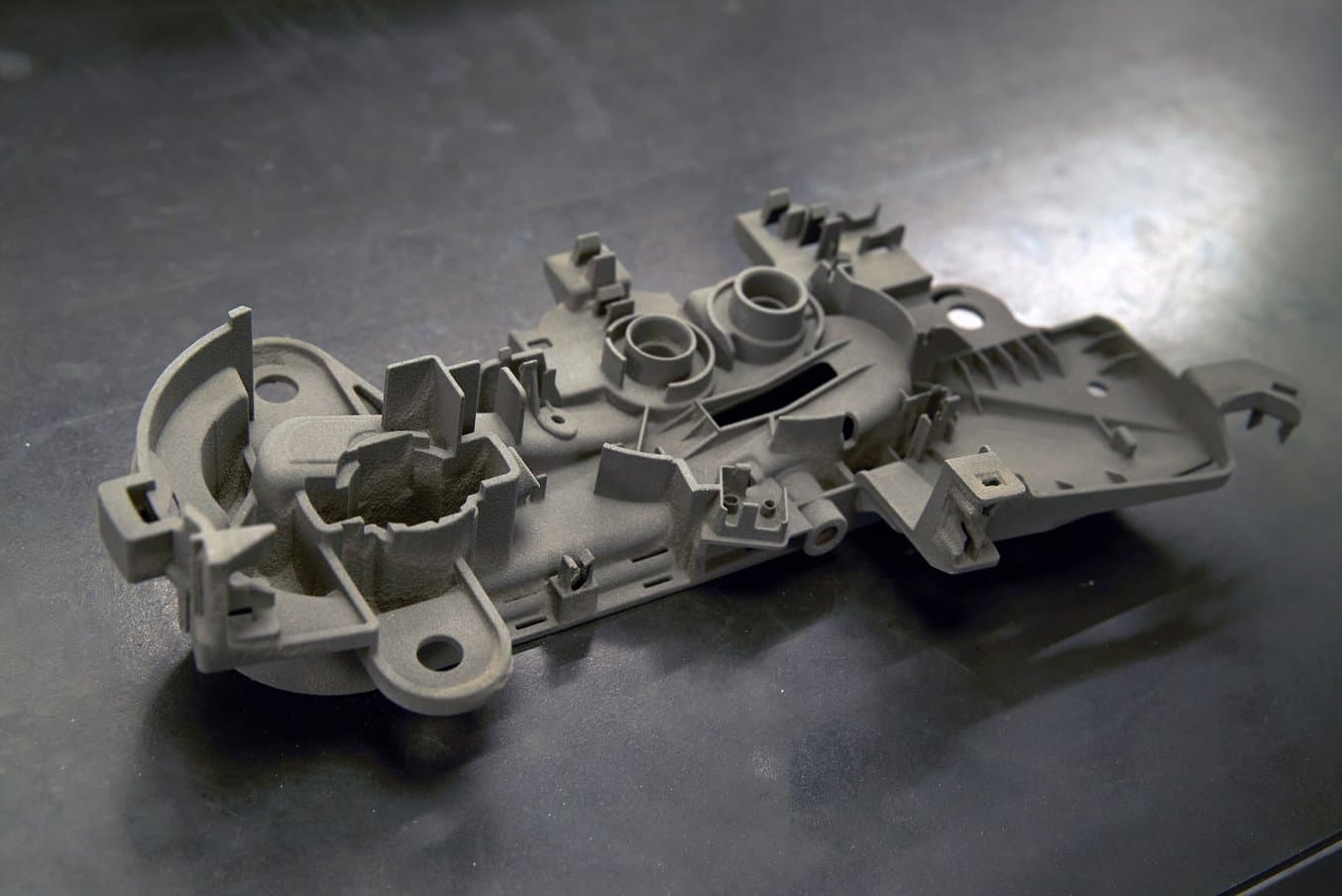

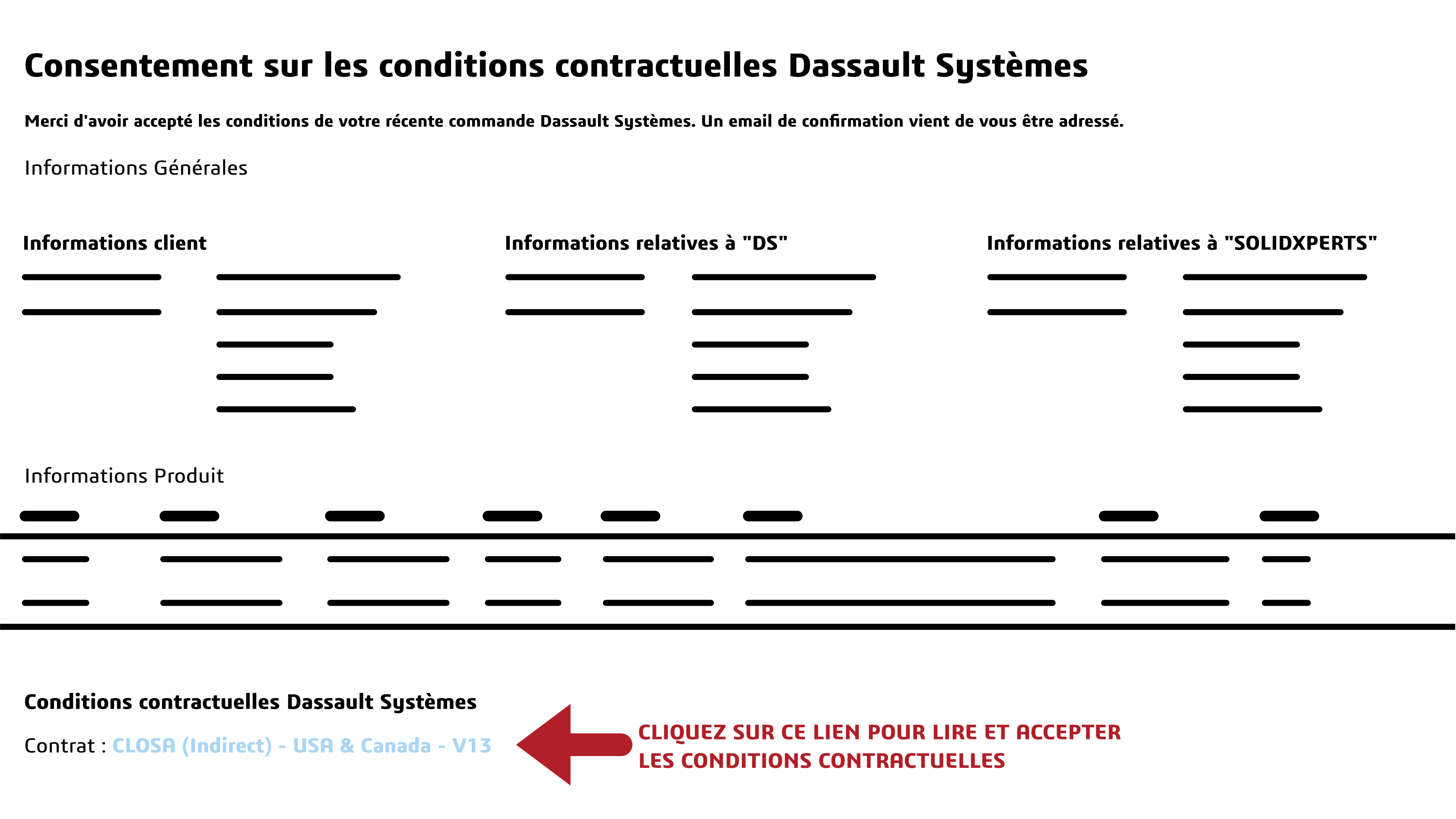

Pièces et prototypes automobiles personnalisés imprimés en 3D

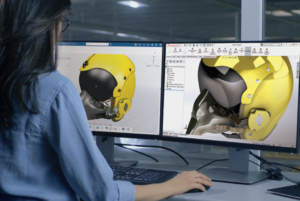

Le prototypage est plus rapide et plus économique avec l’impression 3D de pièces automobiles personnalisées. La possibilité d’itérer rapidement des conceptions pour des applications automobiles, qu’il s’agisse d’accessoires extérieurs ou de disques de frein, donne un avantage compétitif aux concepteurs.

Chez Solidxperts, nos imprimantes aident les entreprises automobiles à développer des prototypes qui répondent précisément à leurs besoins spécifiques.

Nylon et ABS : durabilité et fonctionnalité réunies

La combinaison du nylon et de l’ABS offre une option solide et durable pour les applications automobiles. Ces matériaux sont excellents pour les conduits et les accessoires qui doivent résister à des températures élevées ou à des contraintes mécaniques. Les impressions réalisées à partir de ces matériaux sont souvent indiscernables de celles fabriquées de manière traditionnelle, en termes de fonctionnalité.

Pouvez-vous économiser sur les coûts de production ?

Avec l’impression 3D, également connue sous le nom de fabrication additive, les coûts de production sont considérablement réduits. Les méthodes de fabrication traditionnelles nécessitent des moules et des outils coûteux, mais les procédés FDM et à base de fusion les contournent, permettant ainsi un prototypage et une production rapides. Cet avantage est particulièrement utile pour les petites entreprises offrant des améliorations du marché secondaire.

Comment l’impression 3D améliore-t-elle la personnalisation du marché secondaire ?

Les pièces automobiles imprimées en 3D sont un choix populaire pour créer des accessoires extérieurs personnalisés, qu’il s’agisse de pièces de carrosserie ou de disques de frein. Contrairement aux méthodes de fabrication traditionnelles, l’impression 3D offre flexibilité et précision pour répondre à ces besoins spécifiques.

Améliorez les performances avec des accessoires personnalisés

La fabrication additive vous permet de créer des accessoires automobiles sur mesure, adaptés aux spécifications exactes de votre véhicule. Des panneaux de surface plate aux boutons et composants intérieurs, les accessoires imprimés garantissent un ajustement parfait et une fonctionnalité optimale pour vos améliorations du marché secondaire.

Pourquoi le nylon est-il révolutionnaire dans l’impression 3D automobile ?

Des matériaux comme le nylon et la fibre de carbone ont eu un impact significatif dans les applications automobiles. Ces matériaux offrent des solutions durables pour les pièces nécessitant une grande résistance, telles que les attelages de remorque ou les boutons. Le nylon est souvent associé à la fibre de carbone pour des applications automobiles encore plus solides, augmentant la fonctionnalité et la longévité.

Nylon vs TPU

Choisir le bon matériau peut faire toute la différence dans les améliorations du marché secondaire. Le nylon offre une grande résistance, tandis que le TPU fournit une flexibilité idéale pour les pièces personnalisées telles que les boutons ou les accessoires extérieurs. La polyvalence de ces matériaux ouvre des portes pour des pièces parfaitement adaptées aux exigences de performance d’un véhicule.

Vous envisagez l’impression 3D pour des pièces automobiles personnalisées ?

En matière d’impression 3D pour pièces automobiles personnalisées, la précision et la fiabilité sont primordiales. Chez Solidxperts, nous fournissons des imprimantes FDM spécialement conçues pour les applications automobiles, offrant des fonctionnalités avancées telles que des chambres chauffées et de grands volumes d’impression. Ces caractéristiques sont cruciales pour produire des composants solides et durables, comme des pièces en nylon renforcé de fibre de carbone, capables de répondre aux exigences rigoureuses de l’industrie automobile.

Que vous créiez des prototypes pour affiner des conceptions ou fabriquiez des produits finis, les solutions d’impression 3D de Solidxperts garantissent une qualité et une fonctionnalité supérieures. Nos imprimantes excellent dans la production de pièces haute performance, allant des accessoires extérieurs aux accessoires critiques, tout en réduisant les coûts de production et en permettant des itérations rapides.

Grâce à la technologie avancée d’impression 3D de Solidxperts, vous pouvez produire des pièces automobiles personnalisées qui dépassent vos attentes.

Avez-vous besoin d’une chambre chauffée ?

Une chambre chauffée est essentielle pour maintenir des températures de matériau constantes pendant le processus d’impression. Cette fonctionnalité garantit que les pièces de carrosserie, en particulier celles nécessitant une surface lisse et plate, conservent leur qualité tout au long de la production.

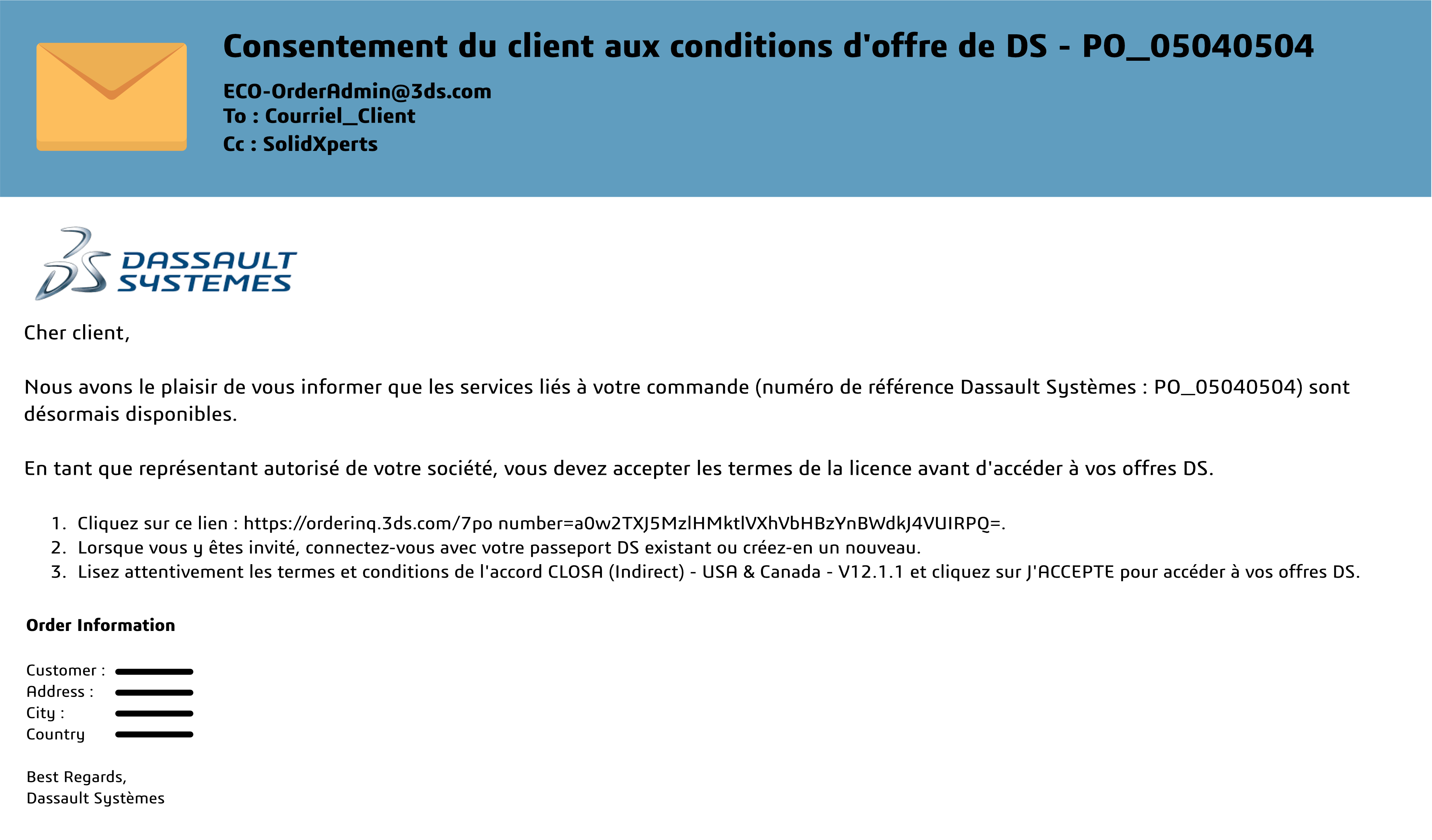

Pièces automobiles personnalisées et durables depuis votre bureau

Solidxperts propose des imprimantes 3D de bureau capables de produire des pièces automobiles personnalisées de haute qualité directement depuis votre espace de travail. Certaines des imprimantes de notre gamme sont conçues pour manipuler des matériaux avancés comme la fibre de carbone et l’ABS, ce qui les rend parfaites pour la fabrication d’accessoires durables, de buses, et plus encore.

Précision et fonctionnalité avec Markforged

Les imprimantes de pointe de Markforged sont conçues pour traiter une large gamme de matériaux, de la fibre de carbone et du nylon au TPU et à l’ABS, assurant une grande résistance et durabilité.

Vous pouvez produire des pièces automobiles avec des filaments en fibre de carbone renforcée, offrant une résistance comparable à celle du métal tout en réduisant considérablement le poids — parfait pour les applications automobiles où la résistance et la légèreté sont essentielles. Que vous travailliez sur des disques de frein, des conduits ou des pièces de performance structurelles, la précision des imprimantes Markforged garantit une exactitude jusque dans les moindres détails.

De plus, les chambres chauffées et le logiciel cloud Eiger de Markforged optimisent les performances d’impression et rationalisent le processus, réduisant ainsi les coûts de production et les délais d’exécution.

Avec ces technologies de pointe, Solidxperts permet à ses clients d’obtenir des résultats remarquables, faisant de la fabrication additive une solution économique et hautement fonctionnelle pour tout projet de personnalisation automobile.

Conclusion

L’impression 3D a transformé notre approche des pièces automobiles personnalisées, offrant une flexibilité, une rapidité et une précision inégalées en matière de fabrication. Que vous soyez une petite entreprise cherchant à réduire les coûts de production ou un passionné de voitures à la recherche de modifications uniques, l’impression 3D est la clé pour libérer des possibilités infinies. Des pièces de performance aux accessoires intérieurs et extérieurs, la capacité à adapter chaque composant aux besoins spécifiques de votre véhicule est désormais plus accessible que jamais.

Avec des matériaux tels que le nylon, la fibre de carbone, le TPU et d’autres matériaux avancés disponibles, vous pouvez produire des impressions durables et de haute qualité qui non seulement offrent d’excellentes performances, mais durent également plus longtemps. Qu’il s’agisse de prototypes, de conduits ou de finitions avec des surfaces plates, la gamme d’imprimantes 3D de Solidxperts garantit des résultats précis et fonctionnels pour toute application automobile. Alors que la demande de personnalisation continue de croître, c’est le moment idéal pour explorer comment l’impression 3D peut révolutionner votre approche de la fabrication automobile

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :

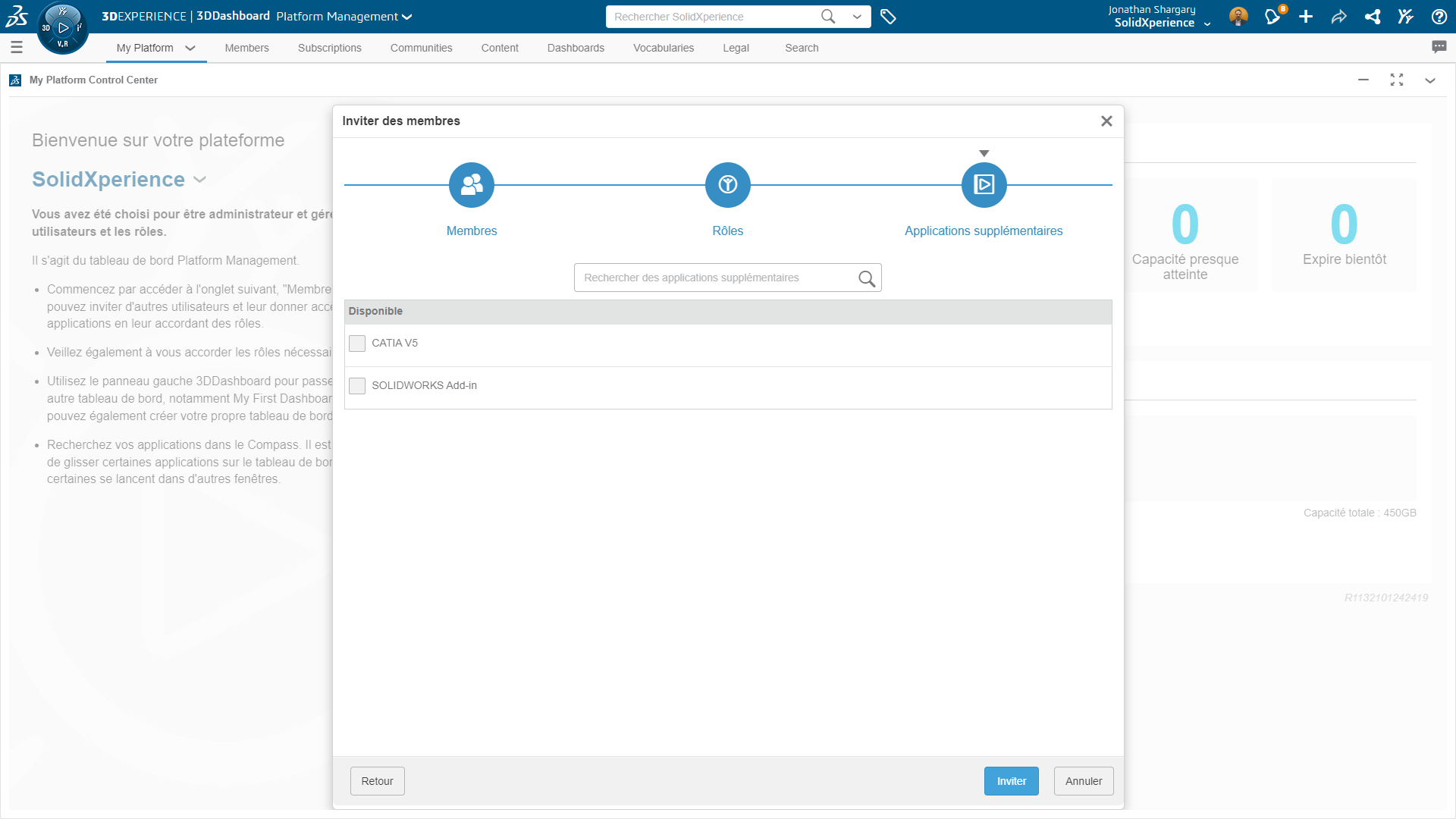

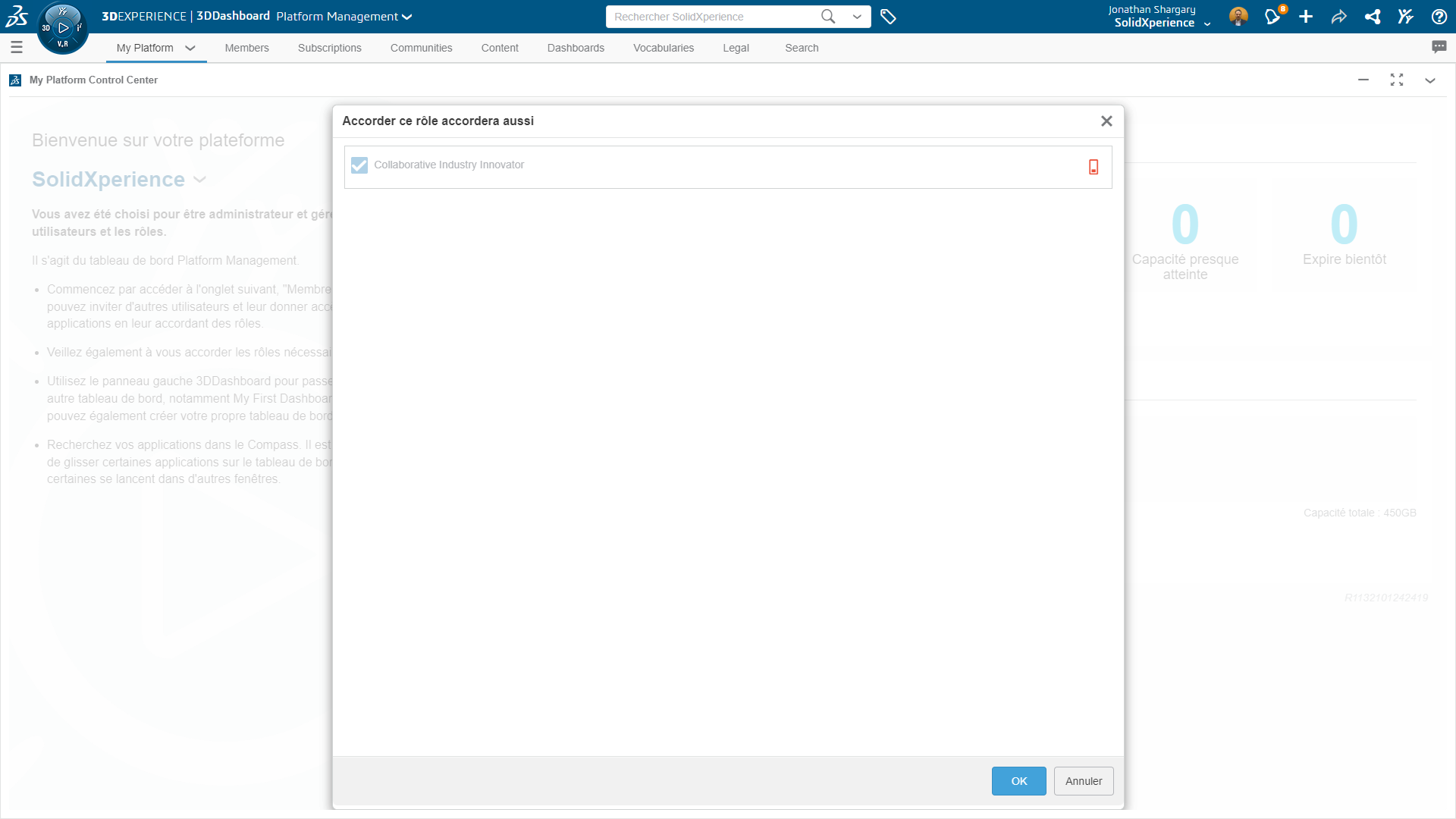

3D Creator Simplifie votre Flux de Travail de Conception

3D Creator Simplifie votre Flux de Travail de Conception