Résumé

Les Services Cloud pour SOLIDWORKS révolutionnent la façon dont les ingénieurs et concepteurs travaillent en simplifiant la collaboration, la gestion des données et le contrôle des projets. Dites adieu aux transferts de fichiers obsolètes, aux problèmes de gestion des versions et aux tâches administratives chronophages. Grâce à une collaboration en temps réel fluide, un stockage sécurisé dans le cloud et des flux de travail intégrés, les utilisateurs de SOLIDWORKS peuvent se concentrer davantage sur l’innovation et la conception. Que ce soit pour partager des modèles, gérer les révisions ou coordonner les équipes, les Services Cloud améliorent l’efficacité et facilitent le développement de produits.

Téléchargez le Guide de productivité SOLIDWORKS

Gagner plus de temps pour la conception

Les ingénieurs et concepteurs d’aujourd’hui sont constamment interrompus : réunions, courriels, problèmes de gestion des fichiers, suivi du temps et casse-têtes liés aux versions. Avec la complexité croissante des projets, la concurrence accrue et la demande d’innovation, maximiser la productivité est plus essentiel que jamais.

Des études montrent que les ingénieurs en conception passent seulement une fraction de leur temps à concevoir réellement. Le reste est consacré à des tâches administratives, à la recherche de fichiers et à la gestion des données. Cette inefficacité ralentit non seulement l’innovation, mais impacte aussi la productivité globale.

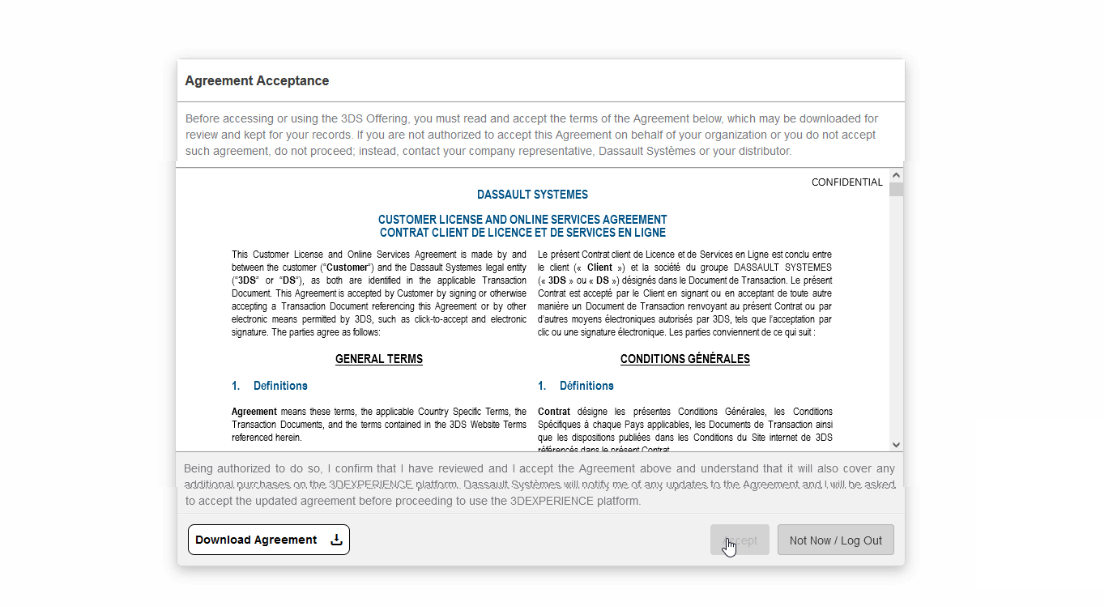

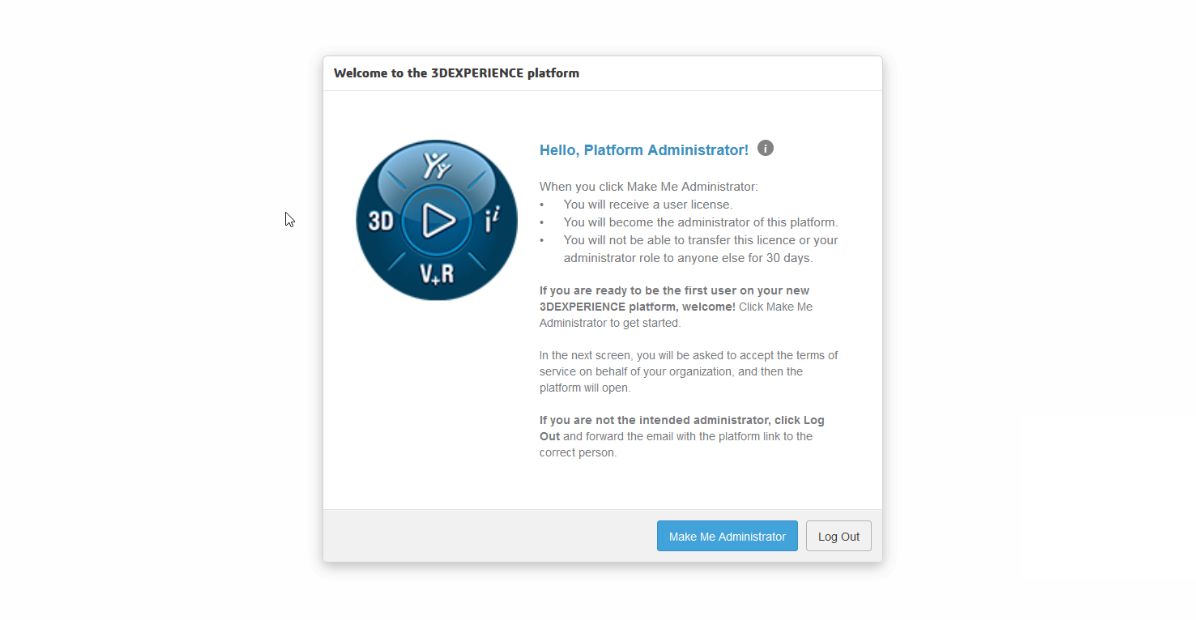

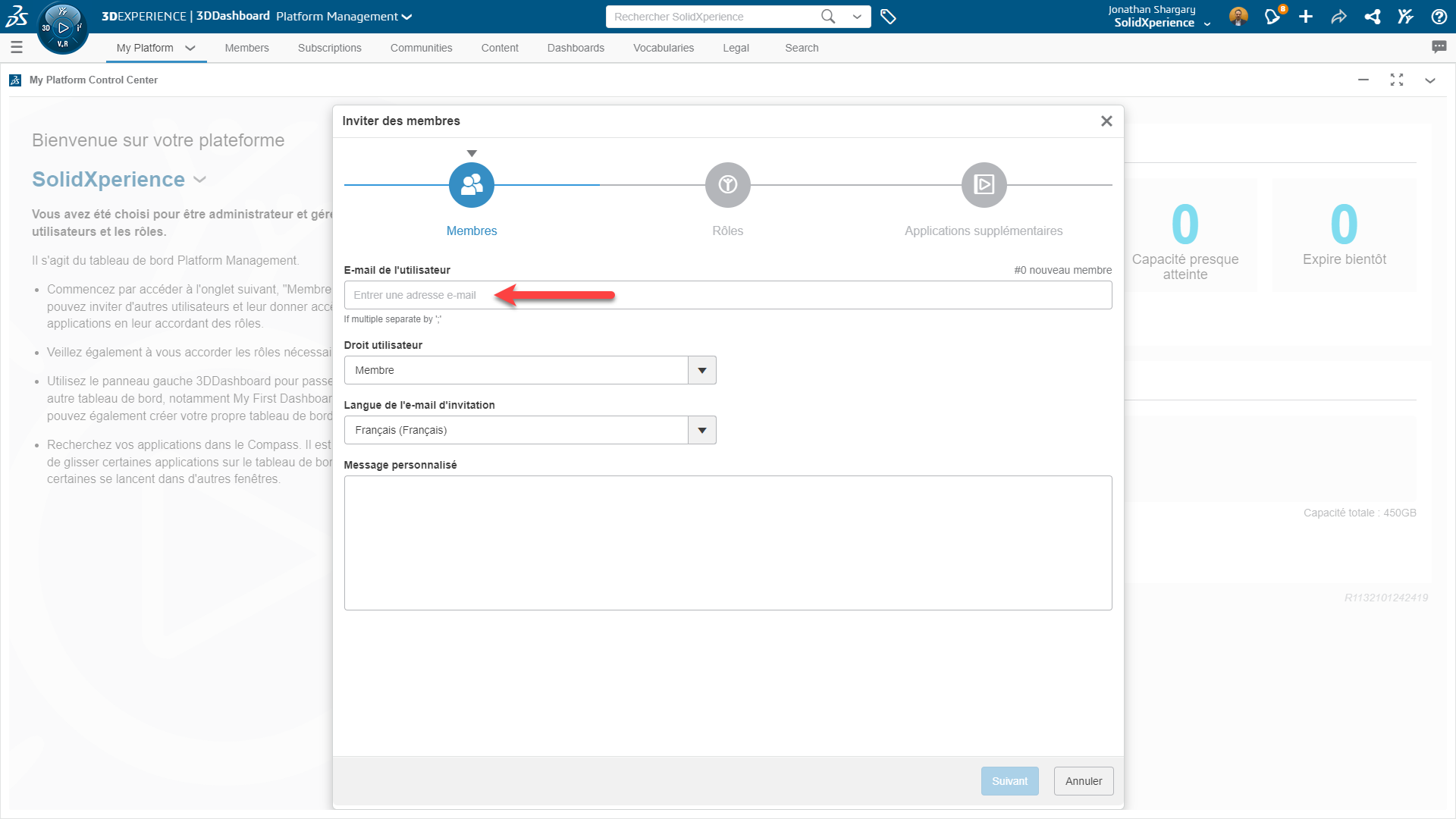

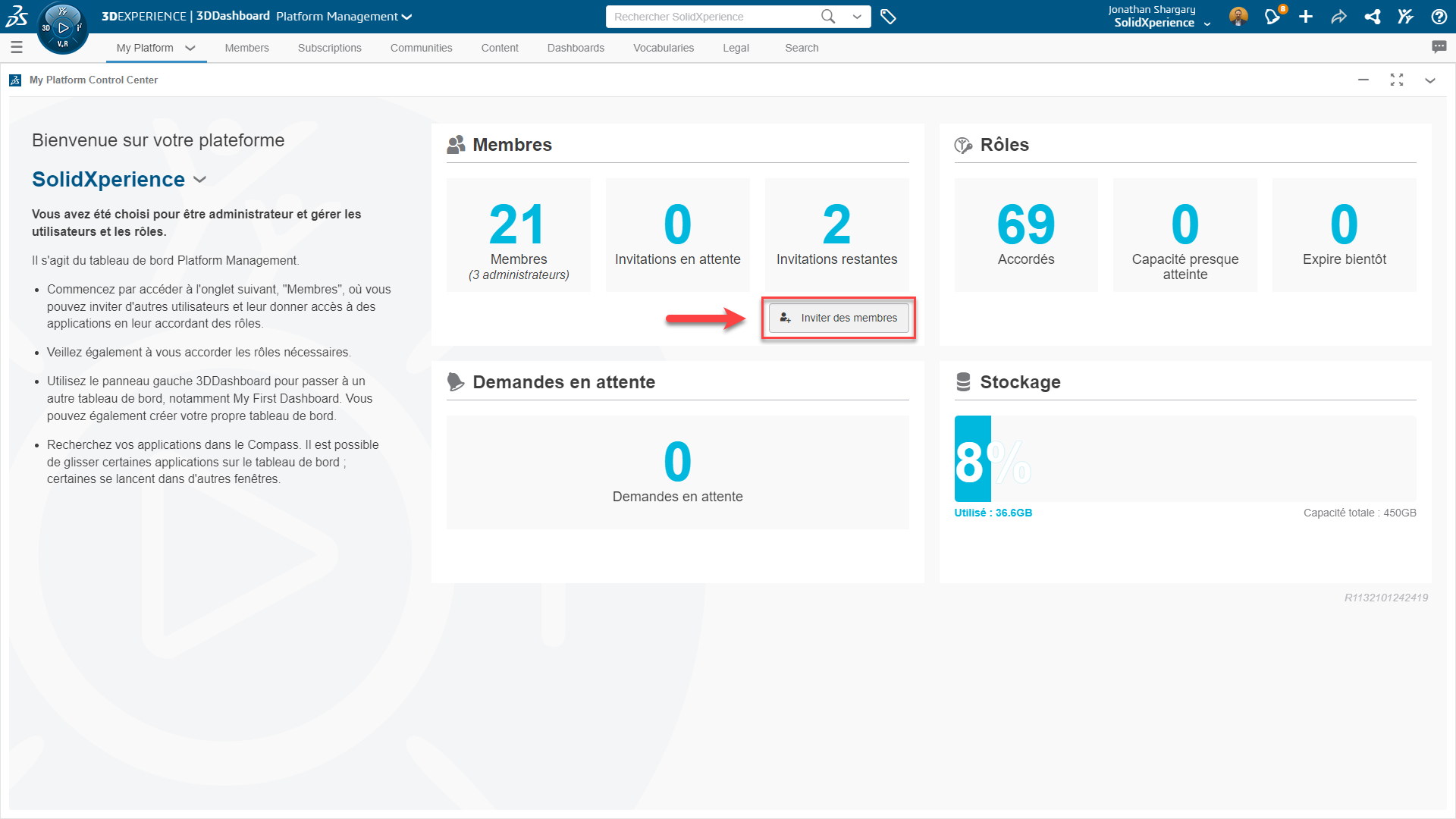

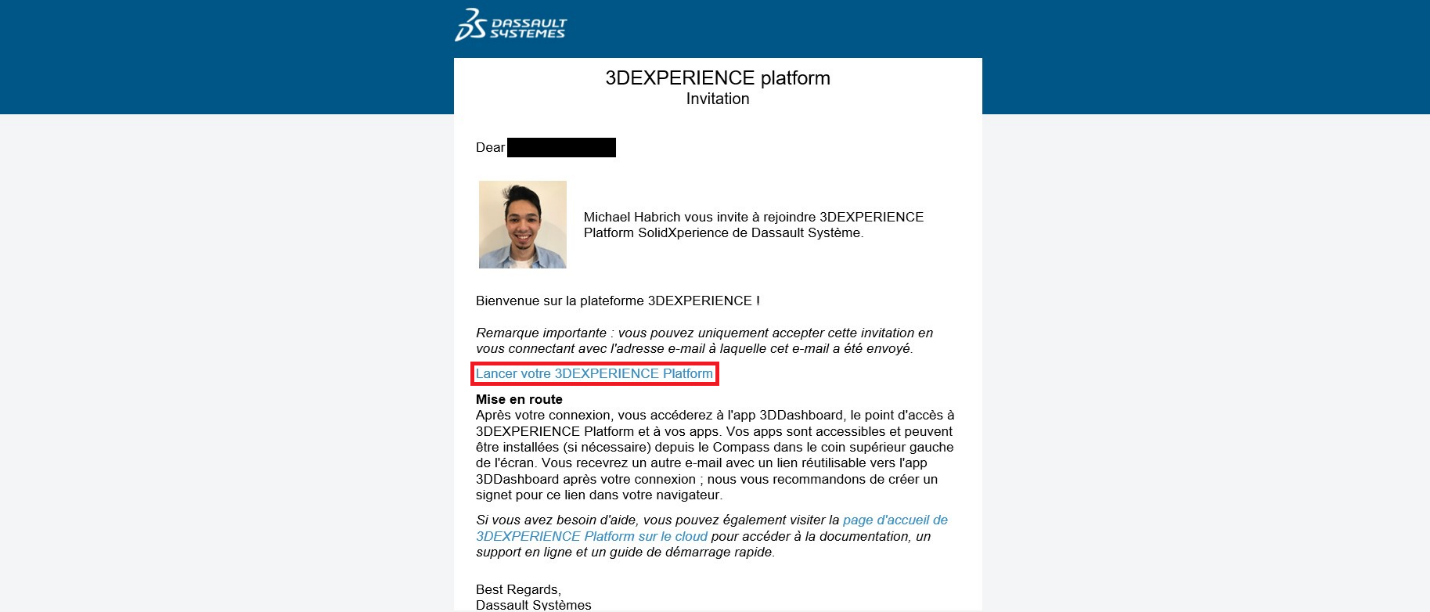

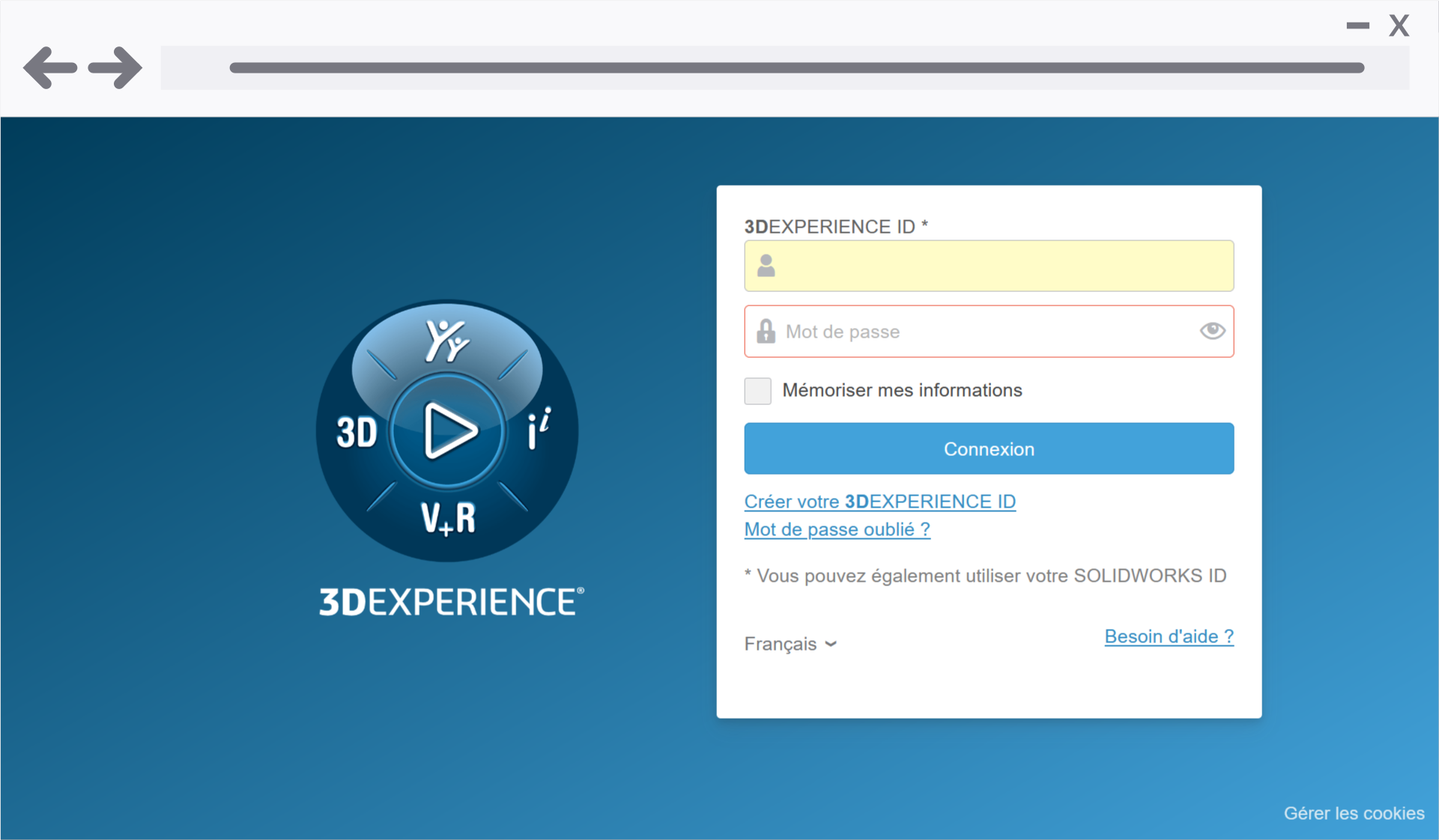

Heureusement, SOLIDWORKS propose une solution. Avec chaque nouvelle licence SOLIDWORKS 3D CAD, les utilisateurs bénéficient des Services Cloud, une suite d’outils performants qui supprime de nombreux obstacles ralentissant le processus de conception. En se connectant à la plateforme 3DEXPERIENCE, ces outils simplifient la collaboration, la gestion des données et les flux de travail des projets, permettant aux ingénieurs de se concentrer sur l’essentiel : concevoir.

Voyons comment les Services Cloud pour SOLIDWORKS peuvent améliorer votre flux de travail, accroître votre efficacité et éliminer les obstacles traditionnels à la conception.

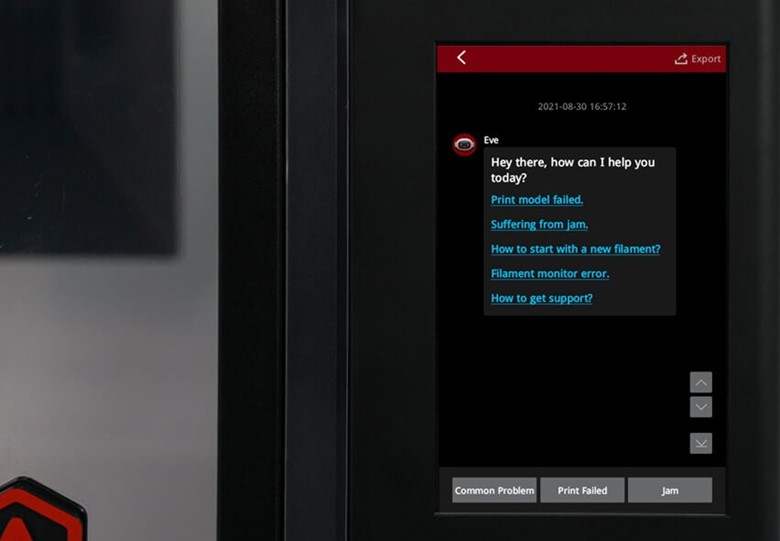

Une collaboration fluide avec Partage et Marquage

Les méthodes traditionnelles de partage de conceptions impliquent souvent des transferts de fichiers compliqués, obligeant les destinataires à posséder le bon logiciel pour ouvrir et examiner les fichiers CAO. Ce processus entraîne des retards, des erreurs de communication et des problèmes de compatibilité des fichiers.

Avec les Services Cloud, les utilisateurs SOLIDWORKS peuvent partager instantanément des modèles 3D avec leurs collaborateurs via un lien web sécurisé. Cela élimine la nécessité de transferts de fichiers physiques et de logiciels de visualisation spécifiques. Les équipes internes, les fournisseurs, les clients et les parties prenantes peuvent visualiser, annoter et discuter des conceptions en temps réel, même sans licence SOLIDWORKS.

L’impact d’une collaboration accélérée

La collaboration est l’un des plus grands défis du développement de produits. Une mauvaise communication entre concepteurs, ingénieurs et clients peut entraîner des erreurs coûteuses et des retards significatifs.

Grâce aux retours en temps réel via Partage et Marquage, les Services Cloud garantissent que tout le monde travaille sur la dernière version d’une conception, réduisant ainsi les erreurs et accélérant la prise de décision. Cette capacité à obtenir des retours immédiats accélère les cycles d’itération et favorise une innovation plus rapide.

- Itérations de conception plus rapides avec des retours instantanés

- Moins d’erreurs grâce à la centralisation des discussions

- Accès simplifié pour les non-utilisateurs CAO via un simple navigateur web

- Meilleure documentation grâce à l’historique des annotations et des commentaires

Stocker et réviser : la puissance de la gestion des données dans le cloud

La mauvaise gestion des fichiers est un problème majeur dans les flux de travail en ingénierie. Rechercher le bon fichier dans les courriels ou travailler sur un modèle obsolète peut entraîner des erreurs coûteuses et des retards de projet.

En connectant SOLIDWORKS à la plateforme 3DEXPERIENCE, les Services Cloud offrent un stockage en ligne sécurisé et optimisé pour la CAO, garantissant :

- Un accès permanent aux fichiers de conception à jour

- L’élimination des doublons et des fichiers perdus

- Un contrôle des révisions optimisé avec un suivi automatique des versions

Les coûts cachés d’une mauvaise gestion des fichiers

La mauvaise gestion des données coûte aux équipes d’ingénierie de précieuses heures. Des études montrent que les professionnels passent près de 20 % de leur semaine de travail à rechercher des informations plutôt qu’à effectuer des tâches productives. Cette inefficacité peut être coûteuse, en particulier pour les entreprises qui dépendent de délais d’exécution rapides.

Grâce aux Services Cloud, les utilisateurs de SOLIDWORKS disposent d’une source unique de vérité pour leurs données. Les fichiers sont toujours à jour, accessibles de n’importe où et sécurisés par des sauvegardes automatiques. Le suivi des révisions garantit que les conceptions obsolètes n’entrent jamais en production, évitant ainsi des erreurs coûteuses et un gaspillage de ressources.

De plus, des fonctionnalités telles que le bump de révision et le système de check-out/check-in empêchent les membres de l’équipe d’écraser accidentellement le travail des autres, assurant ainsi un flux de travail plus structuré et fiable.

Gestion et Contrôle : Gardez vos projets sur la bonne voie

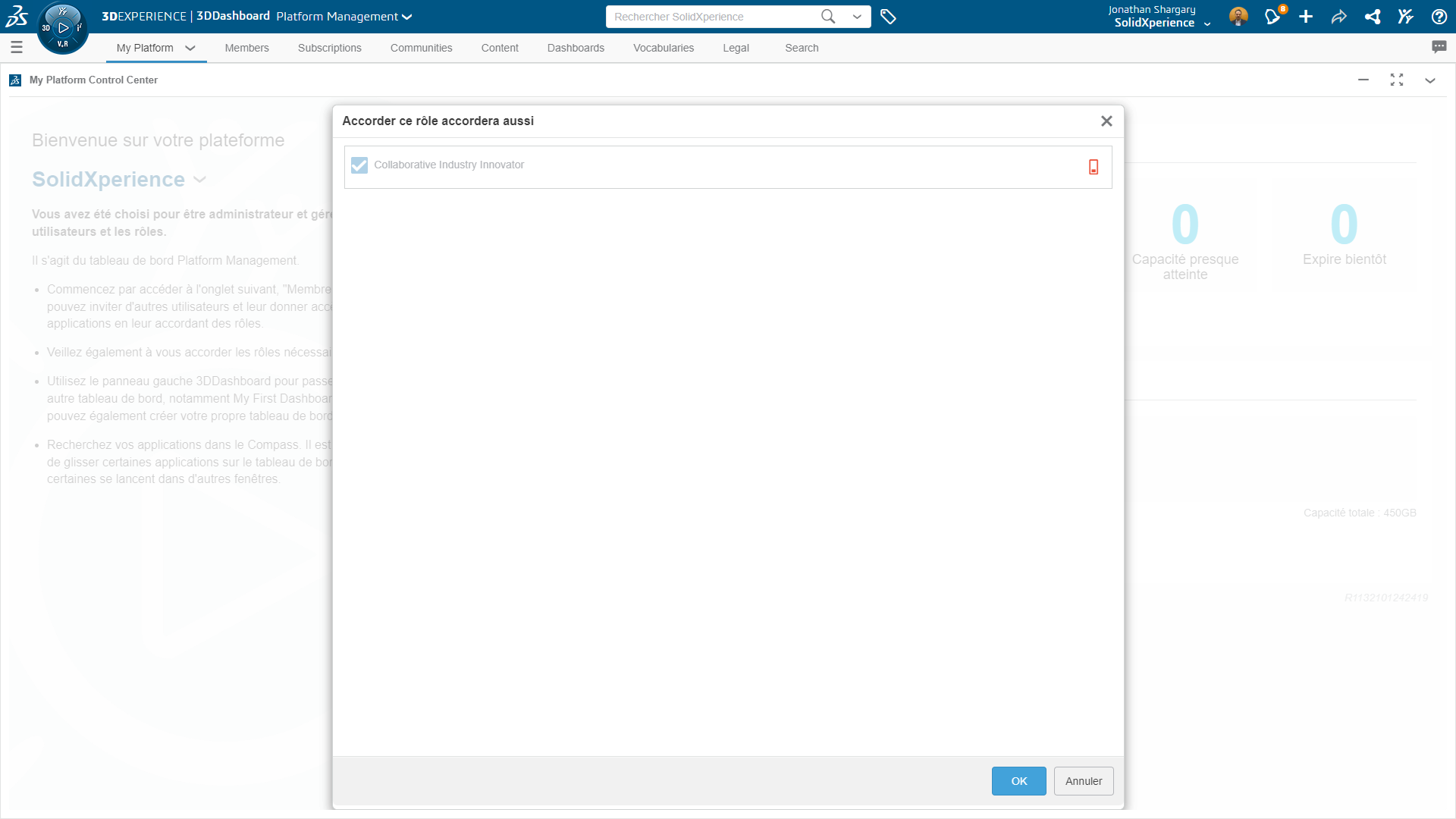

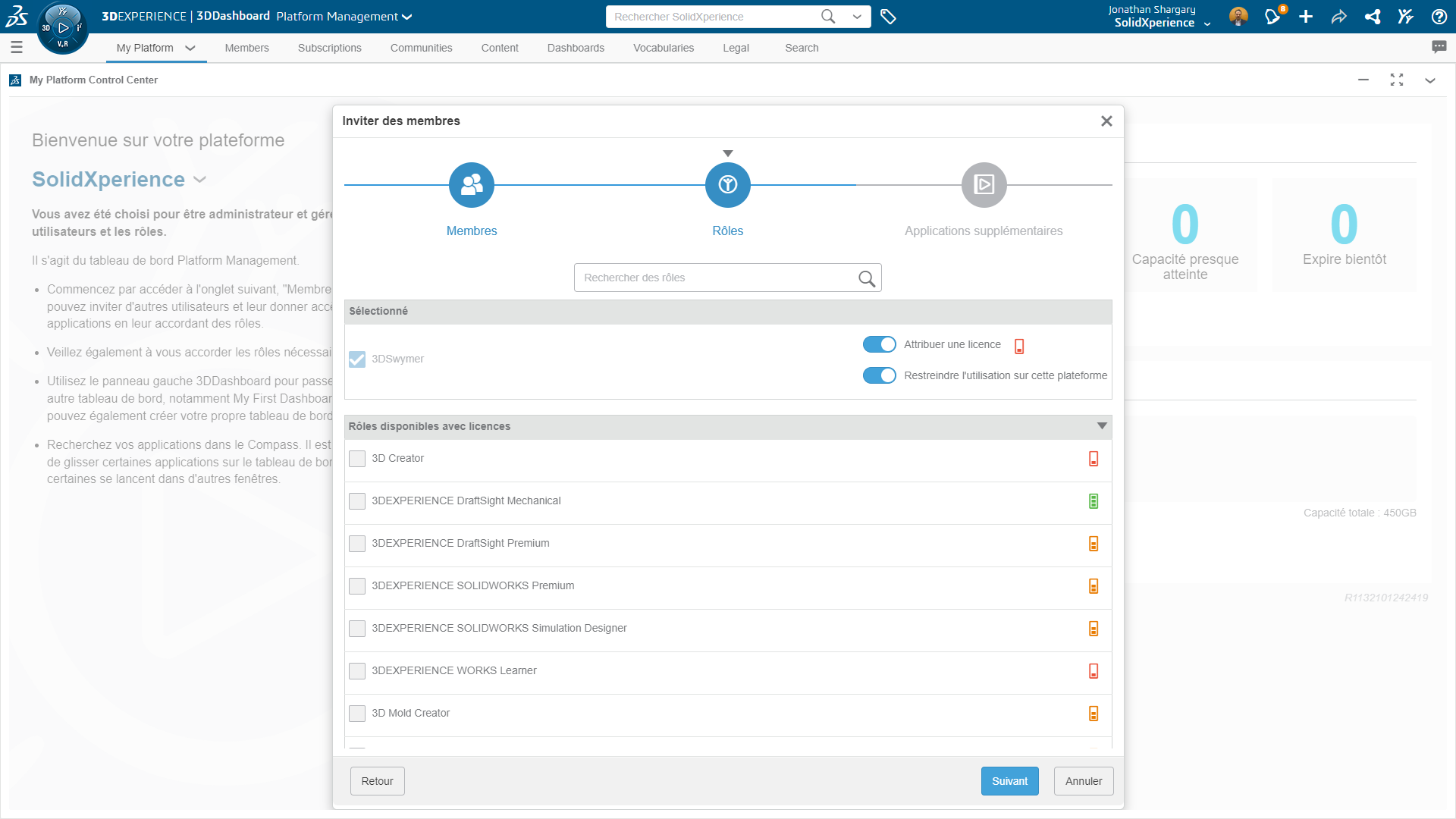

Pour les équipes travaillant sur des conceptions complexes, une gestion efficace des changements et un contrôle rigoureux des flux de travail sont essentiels. L’intégration des Services Cloud dans SOLIDWORKS permet aux utilisateurs de :

- Suivre l’avancement des conceptions et gérer les approbations directement dans SOLIDWORKS

- Attribuer et examiner des tâches en temps réel

- Contrôler l’accès aux données et les autorisations des utilisateurs pour garantir sécurité et organisation

Automatiser les flux de travail pour plus d’efficacité

Les processus manuels, tels que l’approbation des modifications, le suivi des tâches et la gestion des autorisations, ralentissent souvent la progression des projets. Grâce à l’automatisation des flux de travail, la fonctionnalité Gestion et Contrôle sur la plateforme 3DEXPERIENCE élimine les obstacles et permet aux projets d’avancer sans heurts. Les équipes peuvent rapidement approuver des modifications, gérer les droits d’accès et superviser l’avancement des projets, sans devoir passer par de longues chaînes de courriels ou des réunions inutiles.

Collaboration en temps réel : Éliminer les barrières de communication

Les équipes d’ingénierie sont souvent réparties sur plusieurs sites, rendant la collaboration en temps réel plus difficile. Les flux de travail traditionnels impliquent l’échange de fichiers par courriel, entraînant des retards et des conflits de versions.

Avec les Services Cloud, les utilisateurs SOLIDWORKS peuvent :

- Se connecter instantanément aux tableaux de bord, messageries et flux d’activités d’équipe

- Glisser-déposer des tâches pour un suivi simplifié des projets

- Travailler dès le premier jour sur un ensemble de données partagé, éliminant ainsi les doublons

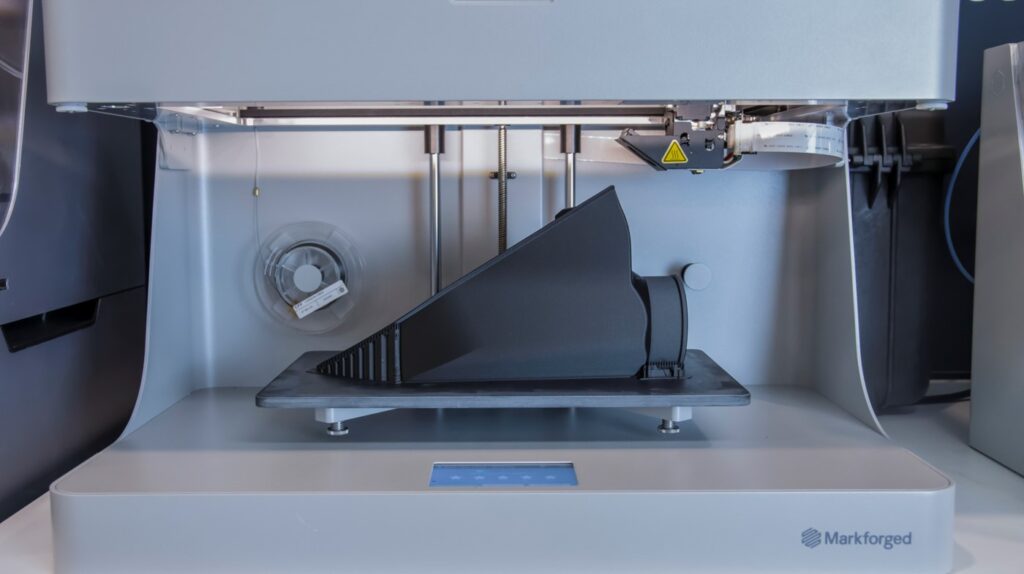

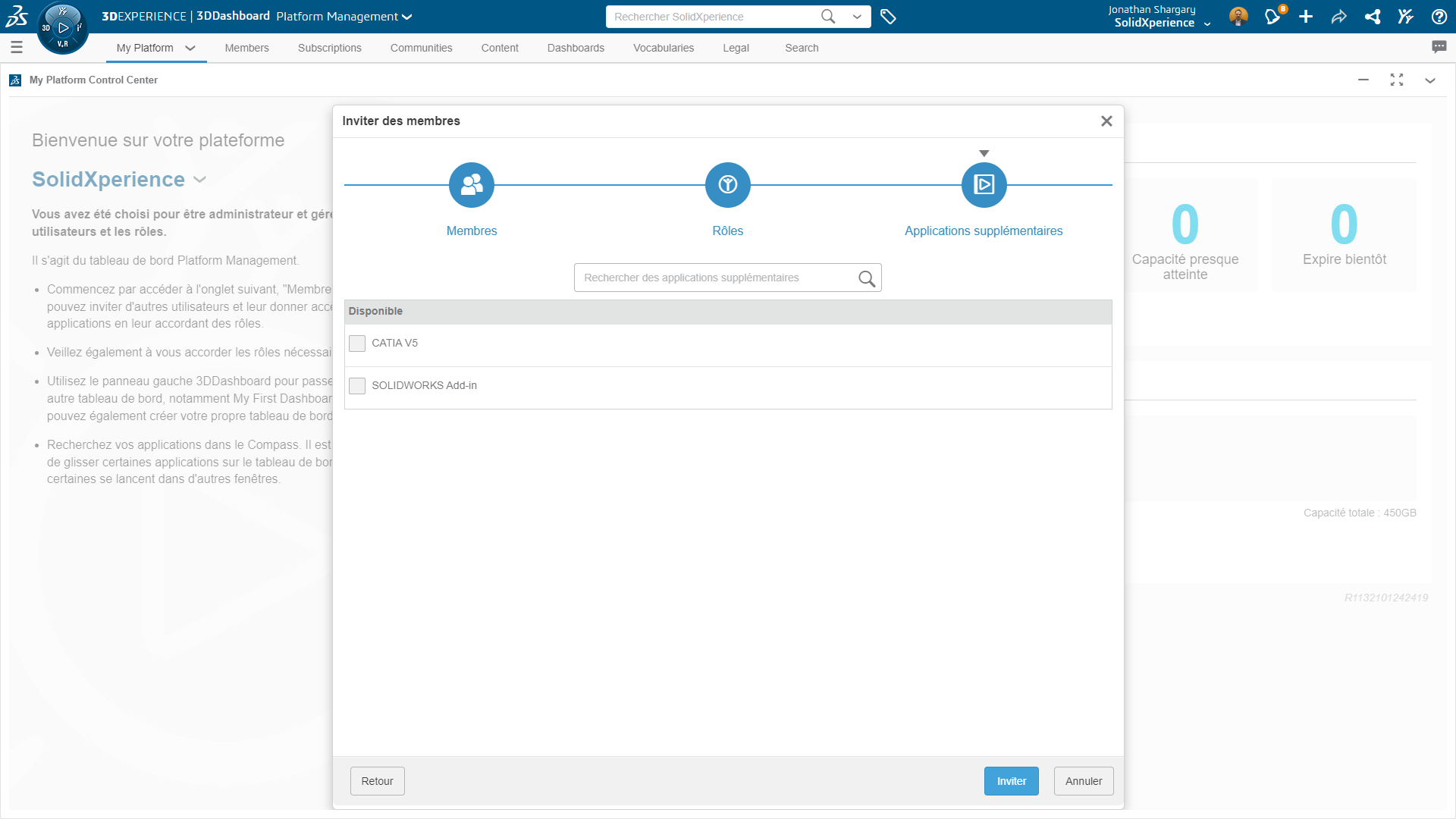

Accès à de nouveaux outils de développement produit

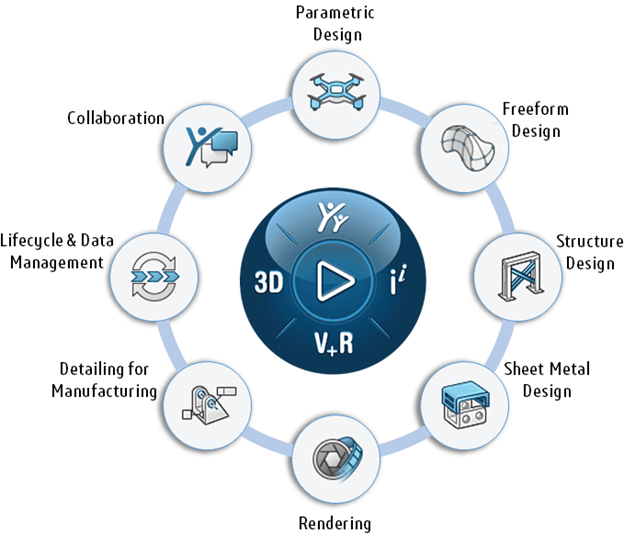

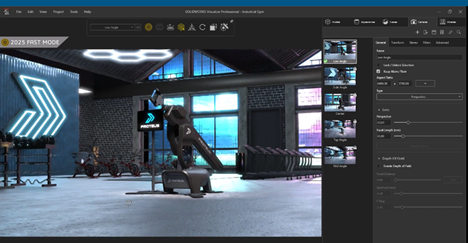

Au-delà des fonctionnalités essentielles de collaboration et de gestion des fichiers, les Services Cloud ouvrent la porte à 3DEXPERIENCE Works, une suite étendue d’outils de pointe pour :

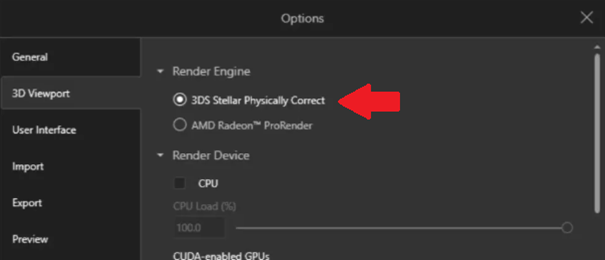

- La conception avancée et la simulation

- La gestion intégrée des données et du cycle de vie des produits

- L’optimisation des processus de fabrication

Prêt à faire passer votre flux de travail SOLIDWORKS au niveau supérieur ?

Imaginez une journée de travail où vous pouvez vous concentrer entièrement sur la conception, sans être ralenti par des fichiers dispersés, des courriels interminables ou des problèmes de gestion des versions. C’est précisément ce que proposent les Services Cloud pour SOLIDWORKS.

Avec une collaboration en temps réel, un stockage sécurisé dans le cloud et une gestion de projet optimisée, vous améliorez votre flux de travail, réduisez les erreurs et libérez du temps précieux pour des défis plus créatifs.

L’avenir de la conception ne se limite pas à créer de meilleurs produits—il s’agit de travailler plus intelligemment, plus rapidement et plus efficacement. Les Services Cloud pour SOLIDWORKS vous redonnent le contrôle, vous permettant de vous concentrer sur l’innovation, tout en éliminant les distractions des processus obsolètes.

Pourquoi attendre ? Passez à l’étape suivante dès aujourd’hui ! Que vous soyez un concepteur indépendant ou membre d’une équipe d’ingénierie en pleine expansion, les Services Cloud peuvent révolutionner votre manière de travailler.

Téléchargez le Guide de productivité SOLIDWORKS

Prêt à exploiter pleinement le potentiel de votre processus de conception ? Contactez Solidxperts dès aujourd’hui pour découvrir comment les Services Cloud peuvent améliorer votre expérience SOLIDWORKS !

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :