Introduction

Le Robot(ics)-as-a-Service, ou RaaS en abrégé, est un modèle économique émergent qui fonctionne un peu comme l’abonnement à des applications ou à des services en ligne, mais pour les robots. Cette approche innovante propose des solutions d’automatisation robotique sur une base d’abonnement, permettant aux entreprises de profiter des robots avancés sans investissement initial lourd. Pour les petites et moyennes entreprises (PME), le RaaS représente une opportunité passionnante de rester compétitives et agiles dans un marché dynamique.

Les industries qui fabriquent des produits, les vendent ou nous maintiennent en bonne santé adoptent cette tendance pour mieux automatiser les tâches tout en réduisant les coûts.

Qu’est-ce que le Robot-as-a-Service (RaaS) ?

Le RaaS fournit aux entreprises l’accès à des systèmes robotiques par le biais d’un modèle d’abonnement. Il combine la robotique traditionnelle avec de nouvelles technologies comme l’IA, l’apprentissage automatique et l’informatique en nuage pour rendre l’automatisation plus facile et moins coûteuse pour les entreprises de toutes tailles.

Au lieu d’acheter et d’entretenir des robots, les entreprises peuvent les louer, en payant des frais réguliers qui couvrent le coût des machines, la maintenance, les mises à jour logicielles et les services de support.

Cette approche offre évolutivité, réduction des risques et accès aux technologies robotiques les plus récentes, rendant l’automatisation plus accessible et rentable.

L’Importance Croissante du RaaS dans l’Automatisation des Entreprises

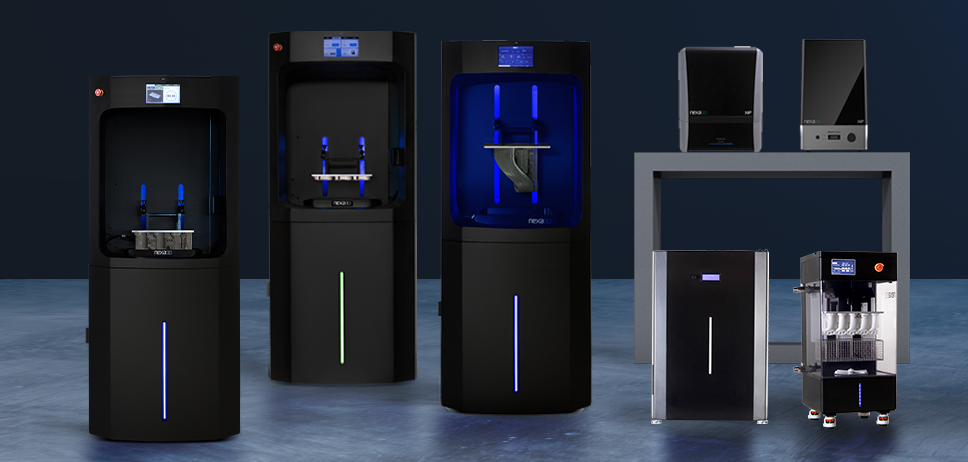

Le RaaS offre une solution rentable et évolutive pour les entreprises afin d’améliorer leur efficacité et leur agilité dans un marché dynamique. Grâce à sa flexibilité et à son potentiel de croissance inhérents, il permet aux entreprises d’optimiser leurs opérations sans coûts initiaux élevés, en utilisant un modèle basé sur l’abonnement ou l’utilisation.

De plus, le RaaS s’adapte aux conditions changeantes du marché, permettant des ajustements rapides des ressources robotiques et maintenant des coûts prévisibles. Les fournisseurs s’occupent de la maintenance, des mises à jour et du support, garantissant l’utilisation des technologies les plus récentes.

Explorer les Avantages du RaaS pour les Entreprises

Le RaaS rend plus facile et plus rentable pour les entreprises de tirer parti des robots avancés. Les entreprises peuvent augmenter leur productivité et s’adapter de manière flexible à leurs opérations pour suivre les marchés hautement concurrentiels.

Efficacité des Coûts et Évolutivité

En adoptant un modèle RaaS, les organisations trouvent plus simple de rendre leurs processus plus efficaces et d’introduire de nouvelles idées d’automatisation. Les coûts prévisibles facilitent l’utilisation de cette technologie pour les nouvelles entreprises, et les services peuvent être adaptés spécifiquement aux besoins de chaque entreprise.

De plus, le RaaS permet aux entreprises de faire évoluer leurs opérations robotiques en fonction de leurs besoins. Cette flexibilité est particulièrement utile pour les industries aux demandes fluctuantes, telles que la fabrication, l’entreposage et la logistique.

Productivité Accrue et Flexibilité Opérationnelle

Au cœur du modèle RaaS, on trouve un gain important en termes de travail accompli et de flexibilité des opérations. Avec le RaaS à leurs côtés, les entreprises peuvent lisser leurs processus, devenir plus efficaces et s’adapter rapidement aux besoins et souhaits changeants de leurs clients.

Impact du RaaS sur les Industries Clés

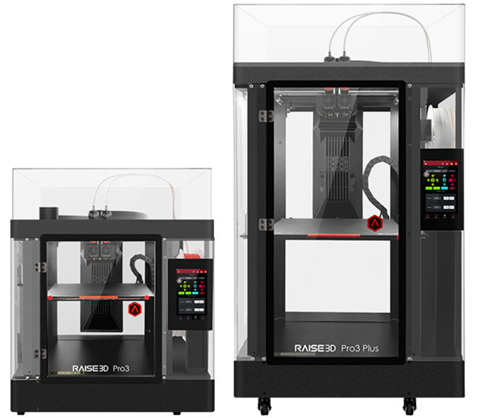

Fabrication

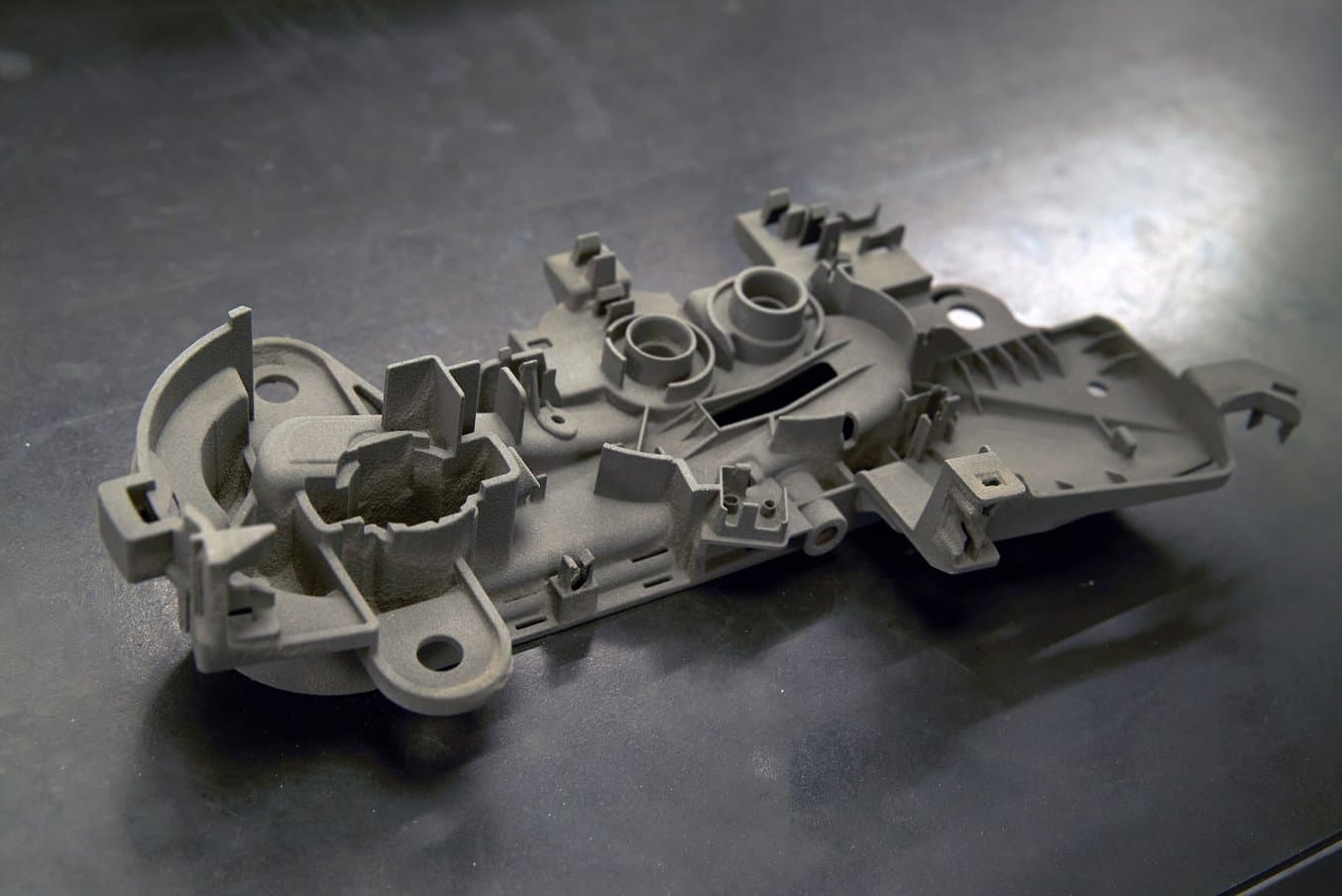

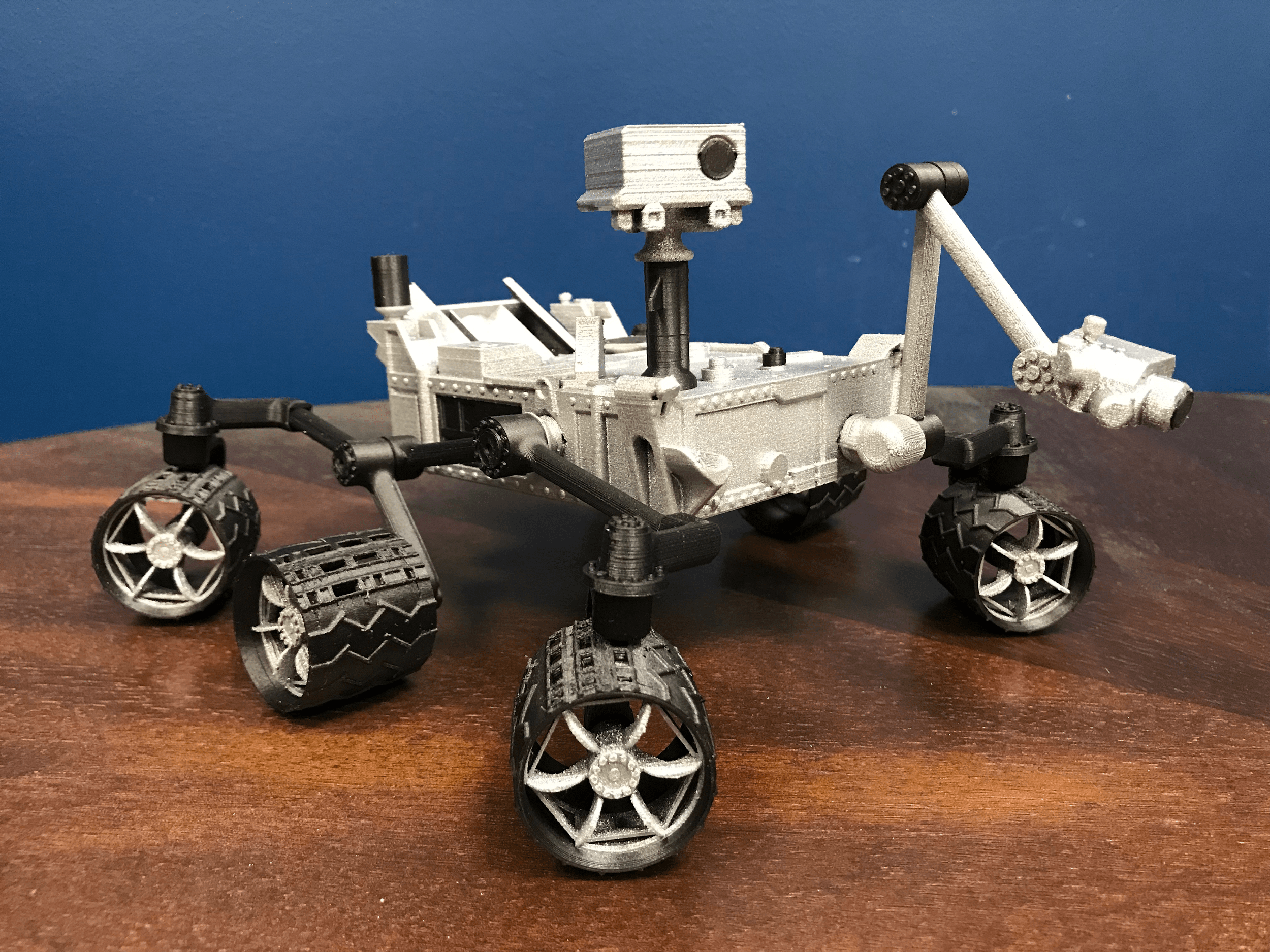

Le RaaS révolutionne la fabrication en permettant aux PME d’automatiser les lignes de production, réduisant les coûts de main-d’œuvre et augmentant l’efficacité. Avec des modèles d’abonnement flexibles, les entreprises peuvent ajuster leur main-d’œuvre robotique en fonction de la demande, garantissant une productivité optimale sans dépenses en capital significatives.

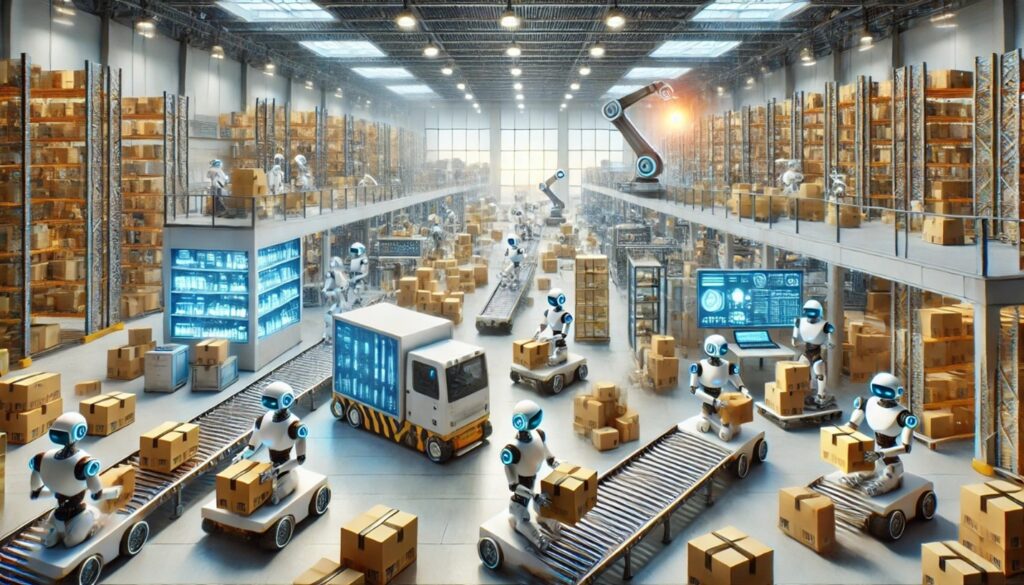

Entreposage et Logistique

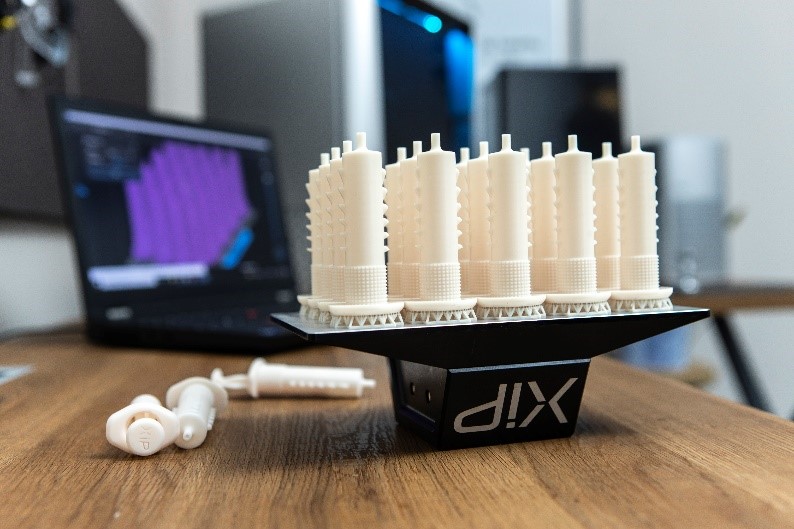

Dans l’entreposage et la logistique, le RaaS peut rationaliser les opérations en automatisant des tâches telles que le tri, l’emballage et le transport. Cela conduit à une exécution des commandes plus rapide, moins d’erreurs et une meilleure gestion des stocks, essentielle pour maintenir un avantage concurrentiel dans le secteur du commerce électronique en plein essor.

Soins de Santé

Le RaaS peut améliorer la prestation des soins de santé en offrant une assistance robotique dans les chirurgies, la réadaptation et les soins aux patients. Ces solutions robotiques avancées peuvent améliorer la précision, réduire les temps de récupération et augmenter la qualité globale des soins, en faisant des atouts inestimables pour les prestataires de soins de santé.

Aérospatiale et Défense

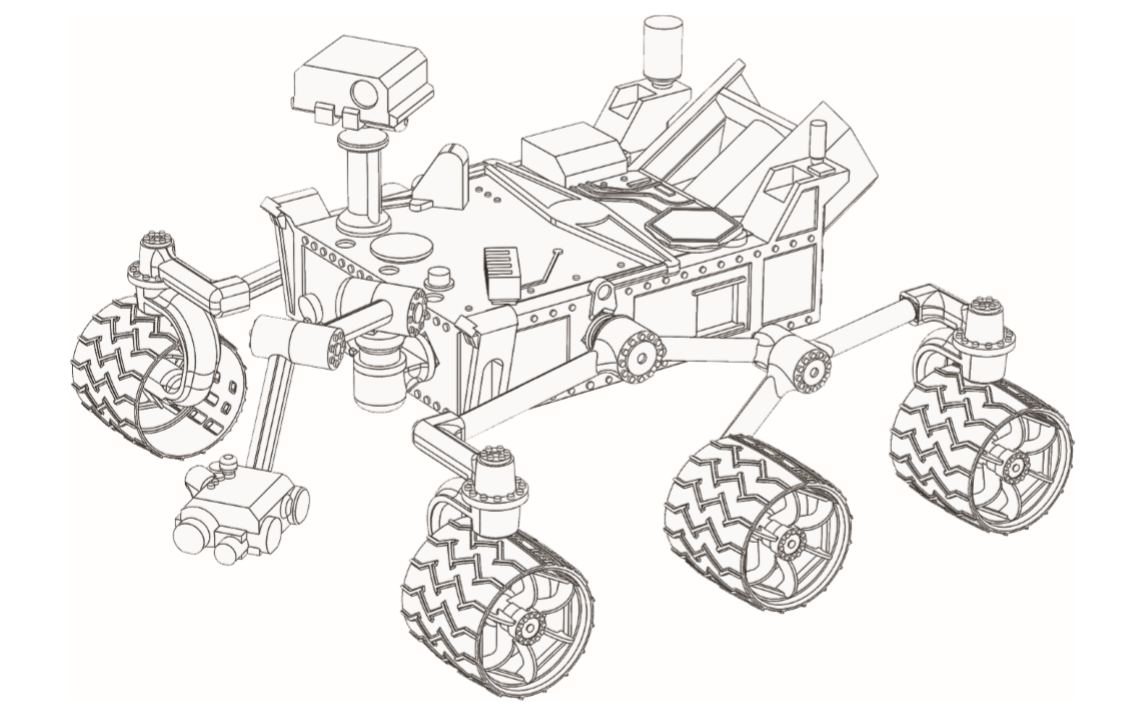

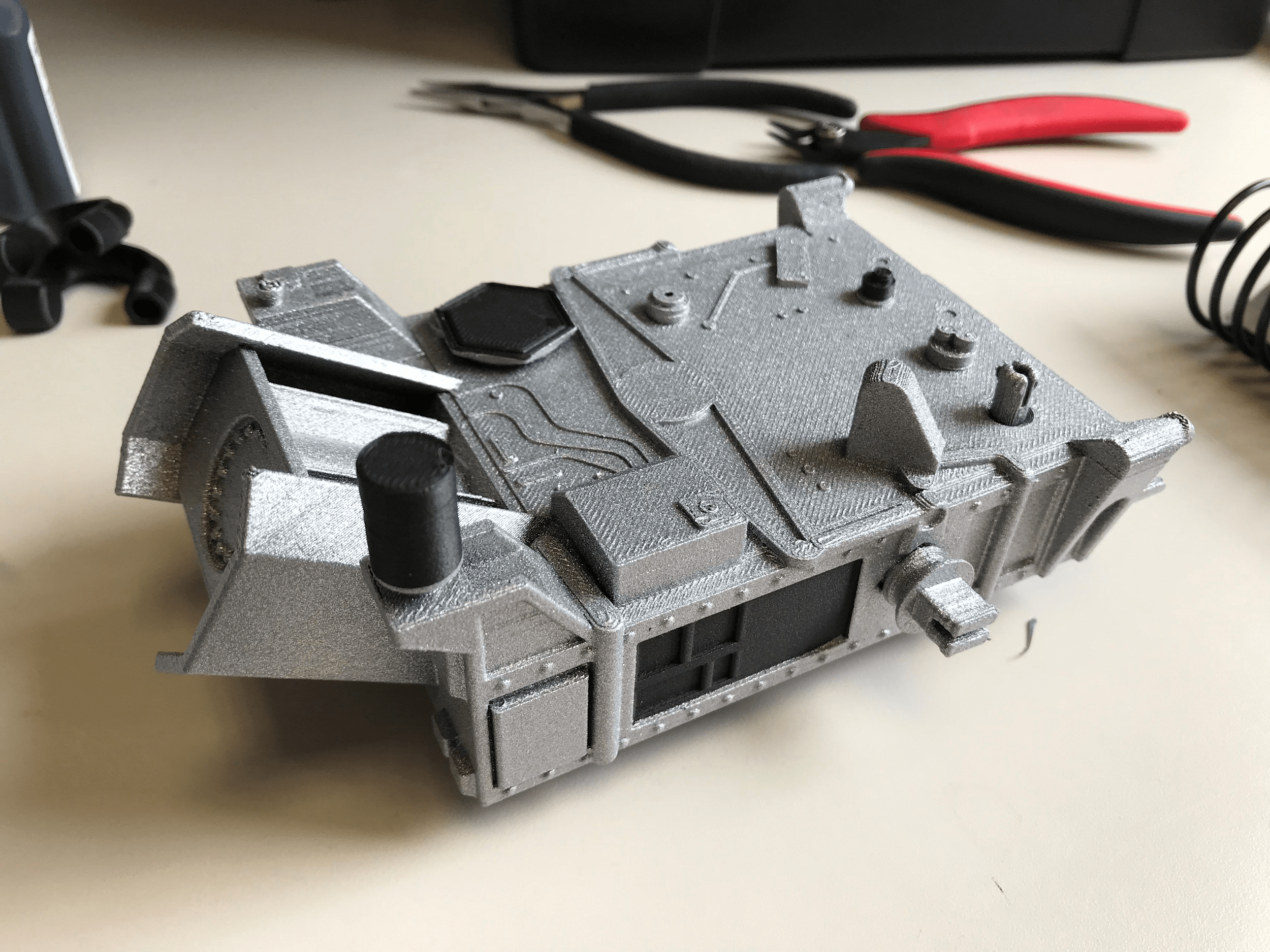

Dans l’aérospatiale et la défense, le RaaS soutient des processus de fabrication et des tâches de maintenance complexes. Les systèmes robotiques peuvent gérer des opérations d’assemblage délicates, effectuer des inspections et des maintenances dans des environnements dangereux, améliorant la sécurité et l’efficacité.

Comment SOLIDWORKS Soutient l’Adoption du RaaS pour les PME

Le portefeuille SOLIDWORKS offre une suite d’outils complète qui peut soutenir les PME dans l’adoption d’un modèle RaaS :

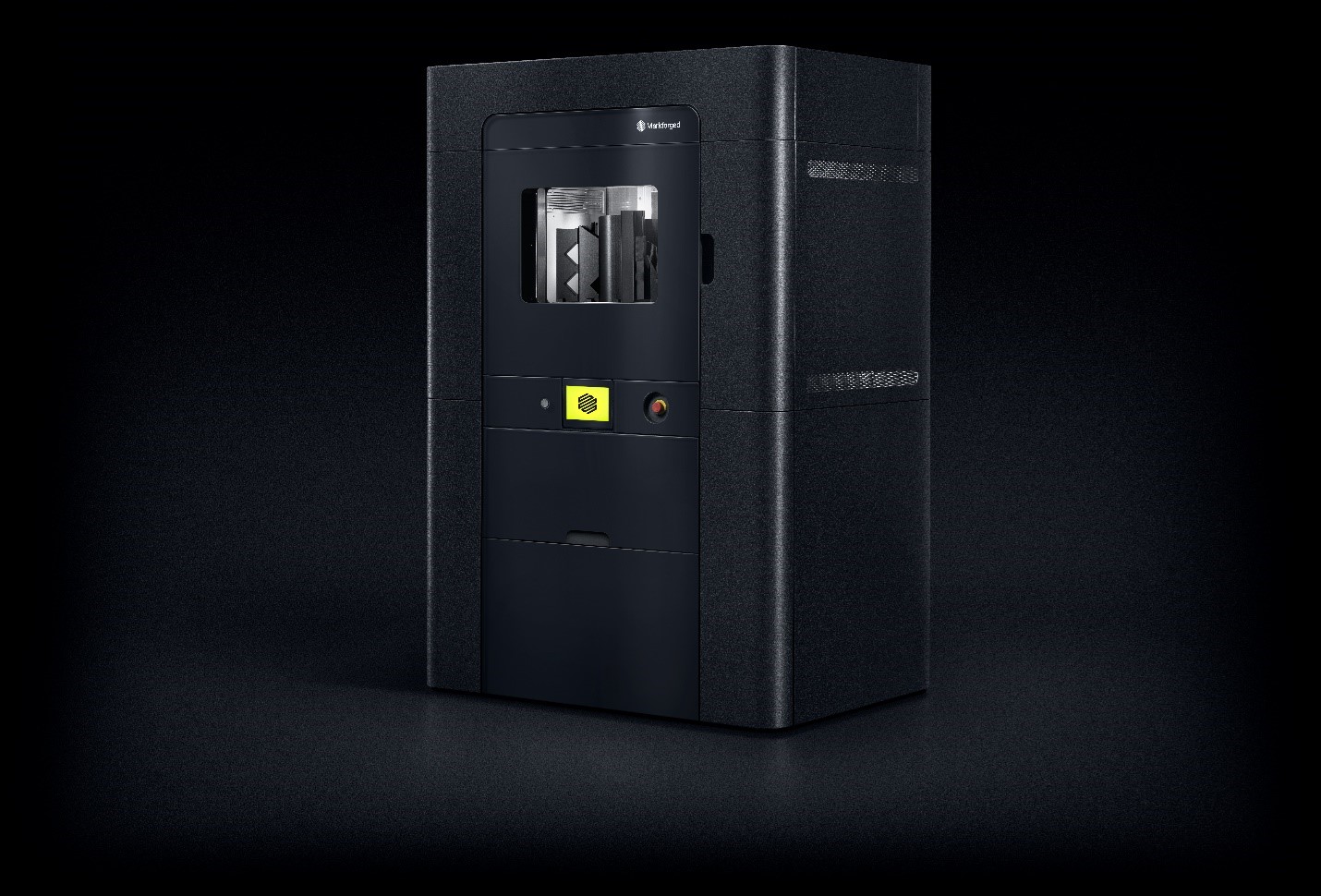

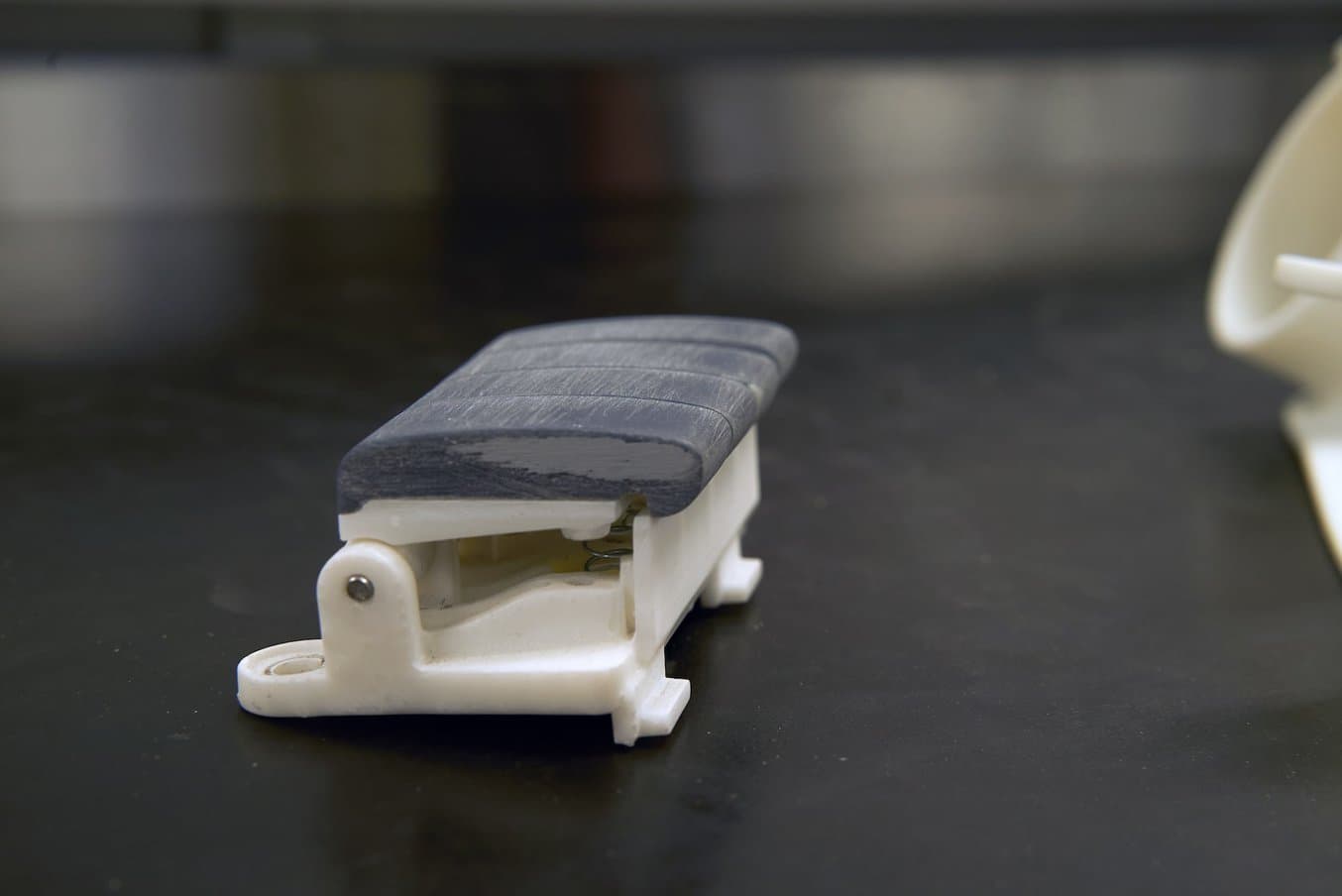

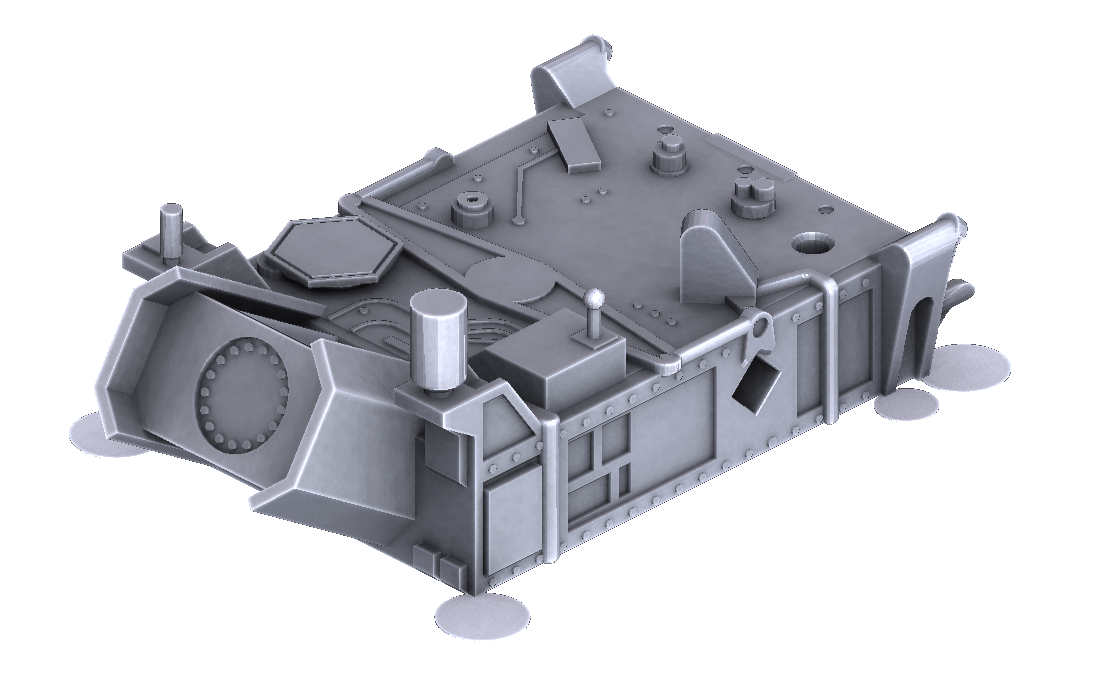

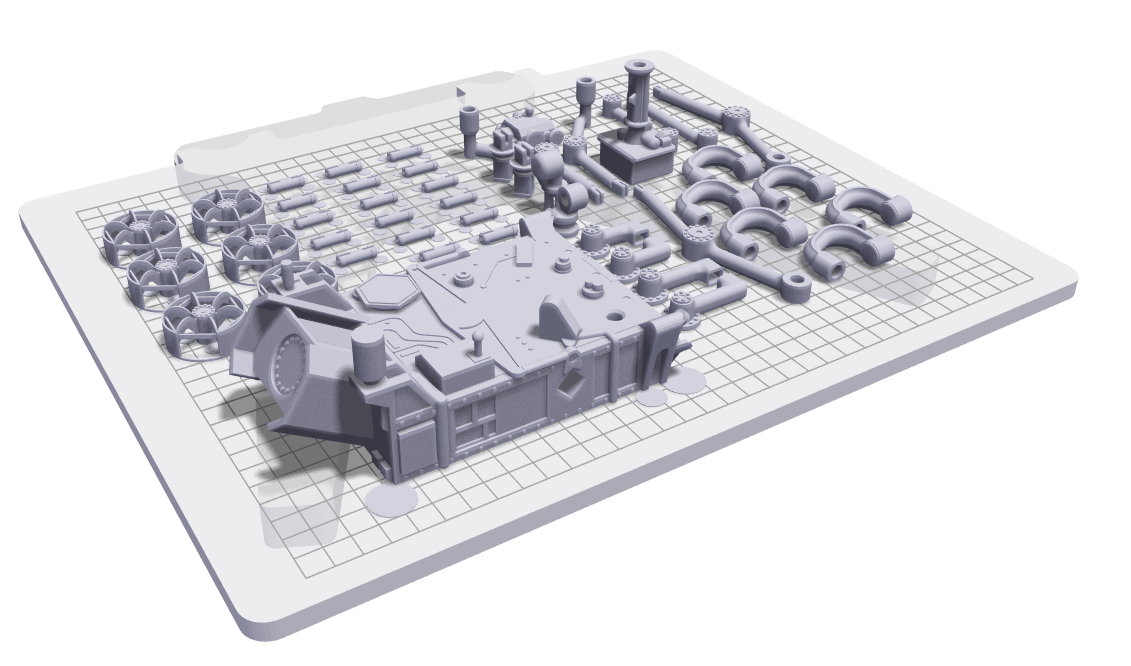

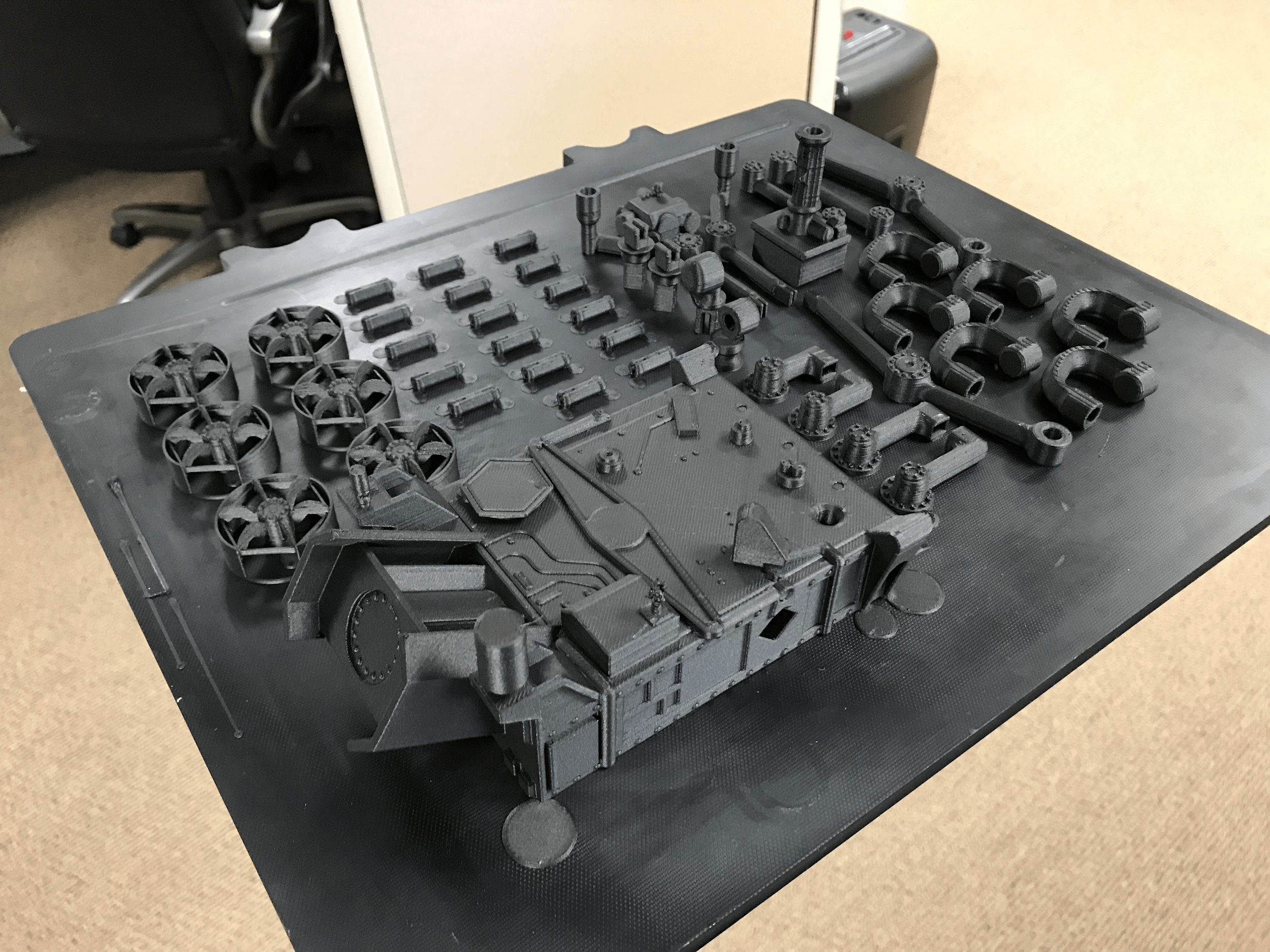

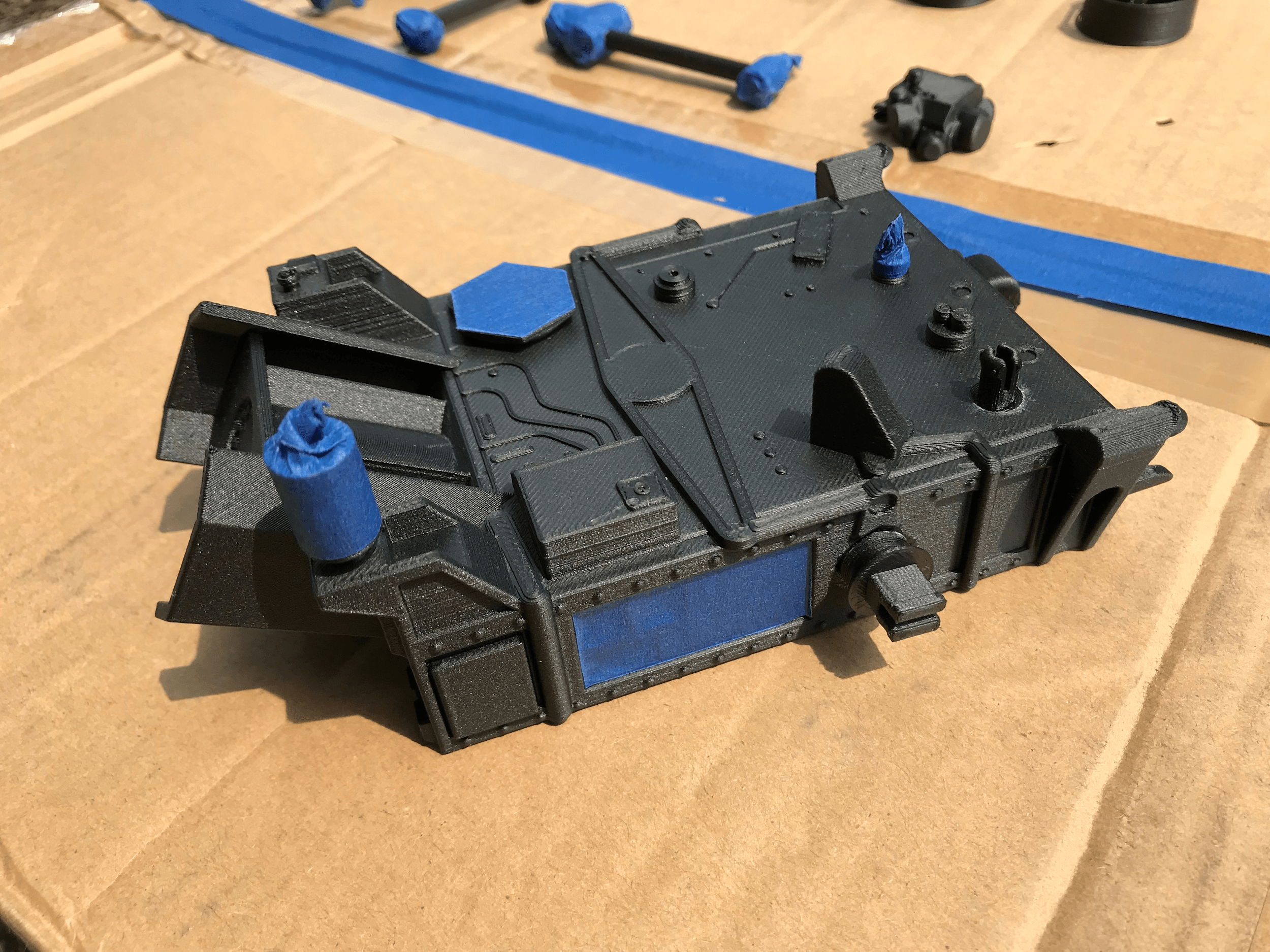

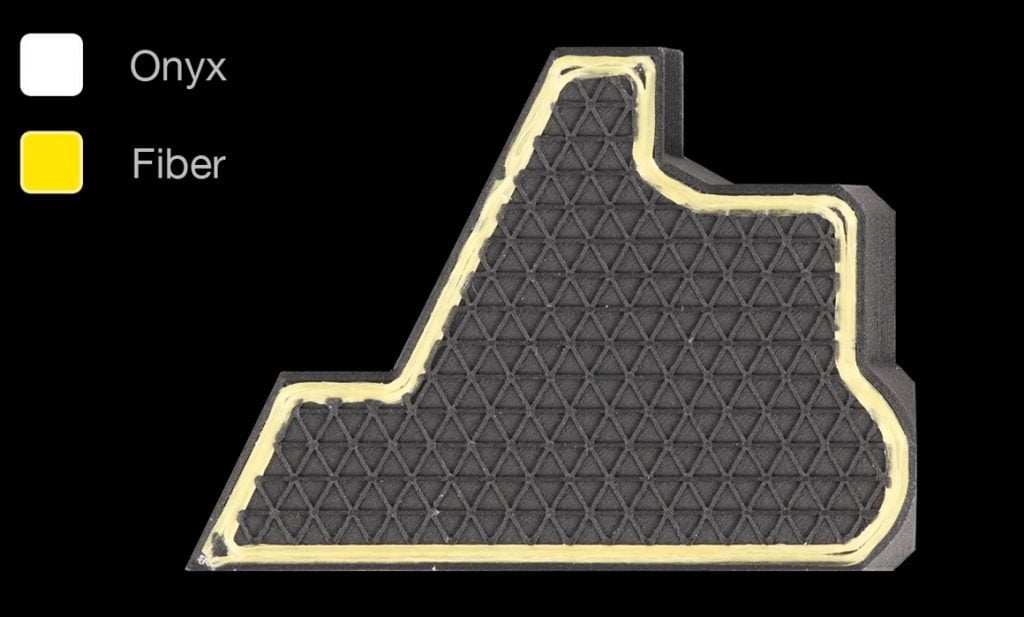

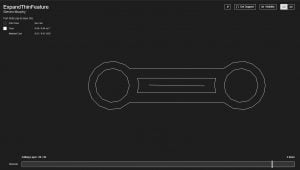

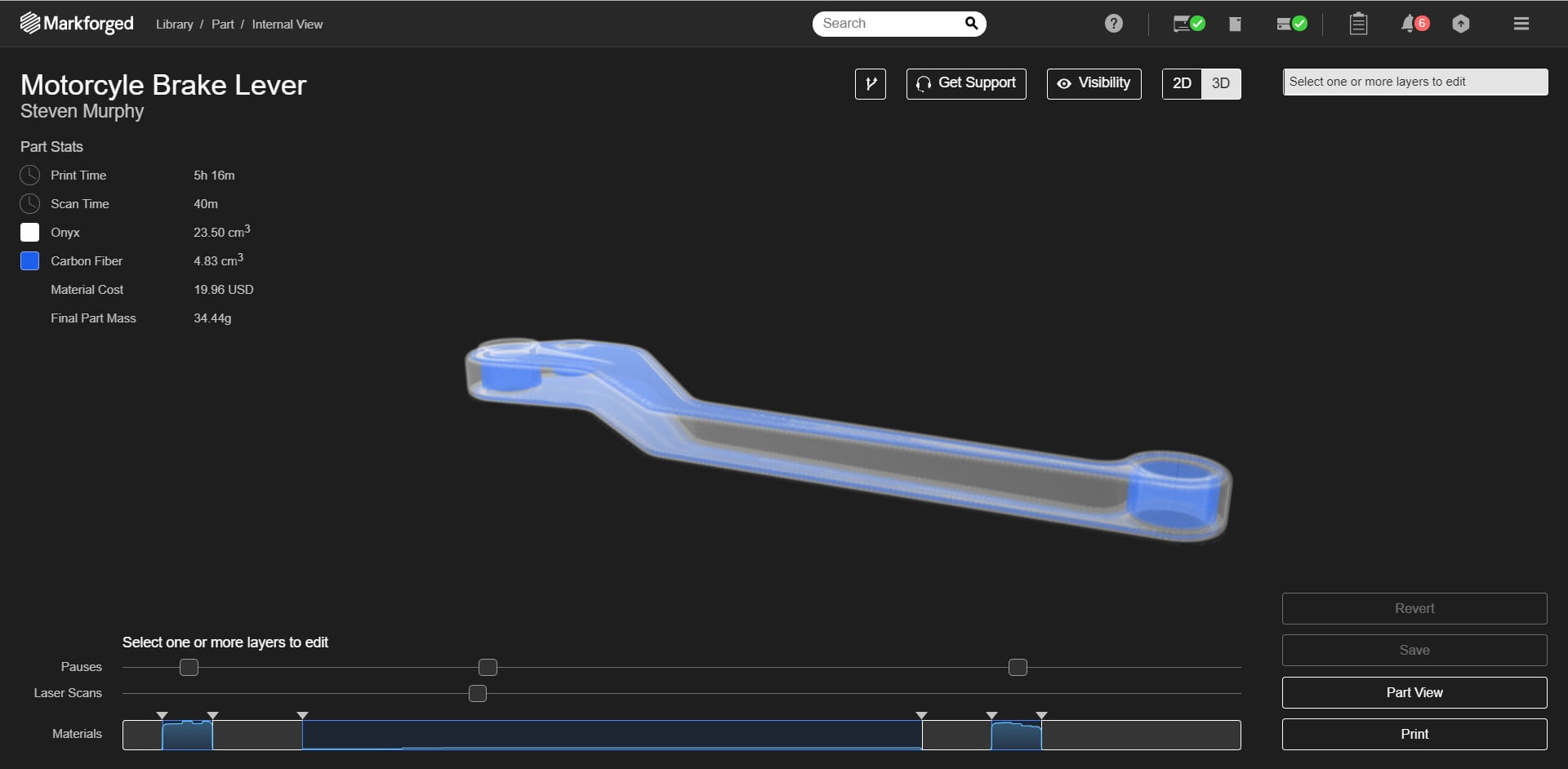

- SOLIDWORKS 3D CAD : Essentiel pour la conception des composants et systèmes robotiques, SOLIDWORKS 3D CAD permet une modélisation et un assemblage précis, garantissant des solutions robotiques robustes et efficaces.

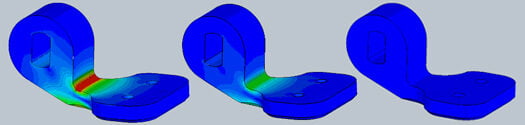

- SOLIDWORKS Simulation : Cet outil permet aux PME de tester et valider les conceptions robotiques dans des conditions réelles, garantissant fiabilité et performance avant le déploiement.

- SOLIDWORKS Electrical : En intégrant les systèmes électriques aux conceptions mécaniques, SOLIDWORKS Electrical assure une fonctionnalité harmonieuse et réduit la complexité des systèmes robotiques.

- SOLIDWORKS PDM (Product Data Management) : En gérant les données de conception et la documentation, SOLIDWORKS PDM assure le contrôle des versions et la collaboration, cruciaux pour le développement et la maintenance des systèmes robotiques.

- SOLIDWORKS Manage : Fournissant des capacités avancées de gestion des données, SOLIDWORKS Manage aide les PME à superviser le cycle de vie des systèmes robotiques, du développement au déploiement et à la maintenance.

- SOLIDWORKS Composer : Cet outil aide à créer de la documentation technique, garantissant que les clients du RaaS ont accès à des instructions claires pour l’utilisation et la maintenance des robots.

- SOLIDWORKS Visualize : Les capacités de rendu et de visualisation de haute qualité de SOLIDWORKS Visualize aident à créer des supports marketing et des présentations convaincants, essentiels pour promouvoir les offres RaaS.

Conseils et Stratégies pour un Déploiement RaaS Réussi

Pour garantir le bon fonctionnement d’une configuration RaaS, les entreprises doivent tenir compte de quelques éléments clés. Tout d’abord, elles doivent examiner attentivement leurs besoins spécifiques et leurs objectifs, puis choisir un fournisseur RaaS qui dispose des robots et de la technologie adaptés à ces besoins.

Il est également crucial de comprendre le modèle de service et la tarification avec le fournisseur choisi. Cela signifie examiner les coûts initiaux, les frais d’abonnement en cours et tous les frais supplémentaires éventuels.

En plus de cela, il est important pour les entreprises de former leurs employés pour que chacun sache comment utiliser correctement ces outils robotiques. Et n’oubliez pas de rester en contact régulier avec votre fournisseur RaaS ; discuter des choses peut aider à résoudre les problèmes rencontrés lors de la mise en place ou plus tard.

En suivant ces étapes et en utilisant la robotique dans un modèle de service approprié, les entreprises peuvent utiliser efficacement le RaaS pour réussir l’automatisation.

To make sure a RaaS setup works well, companies need to think about a few key things. First off, they should really look into what they specifically need and want to achieve, then pick a RaaS provider that has the right robots and tech for those needs.

It’s also crucial to get how the service model and pricing work with the chosen provider. This means looking at initial costs, ongoing fees for subscriptions, and any extra charges that might pop up.

On top of this, it’s important for businesses to train their employees so everyone knows how to use these robotic tools properly. And don’t forget about keeping in touch with your RaaS provider regularly; talking things through can help sort out any bumps along the way during setup or later on down the line.

By following these steps and using robotics within an appropriate service model, businesses can effectively use RaaS to achieve successful automation.

Conclusion

En tirant parti du portefeuille de logiciels SOLIDWORKS, les PME peuvent concevoir, simuler et gérer efficacement des systèmes robotiques, facilitant l’adoption du modèle RaaS. Cela permet non seulement de démocratiser l’accès à la technologie robotique de pointe, mais aussi d’aider les PME à améliorer leur efficacité opérationnelle, réduire les coûts et rester compétitives dans leurs industries respectives.

Adopter le RaaS avec le soutien des outils SOLIDWORKS peut débloquer de nouveaux niveaux d’innovation et de productivité, permettant aux PME de prospérer dans un monde de plus en plus automatisé.

Vous avez des questions ? Besoin d’aide ? Demandez à l’un de nos experts.

Que vous soyez prêt à commencer ou que vous ayez quelques questions supplémentaires, vous pouvez nous contacter sans frais :